ایستگاه هیدرولیک یک سیستم قدرت کامل است که سیال (معمولاً روغن) را تحت فشار بالا پمپ می کند تا تجهیزات هیدرولیک را کار کند. مثل این است که یک پمپ آب قدرتمند داشته باشید، اما به جای پمپاژ آب برای باغ شما، روغن خاصی را برای تامین انرژی ماشین آلات سنگین پمپ می کند.

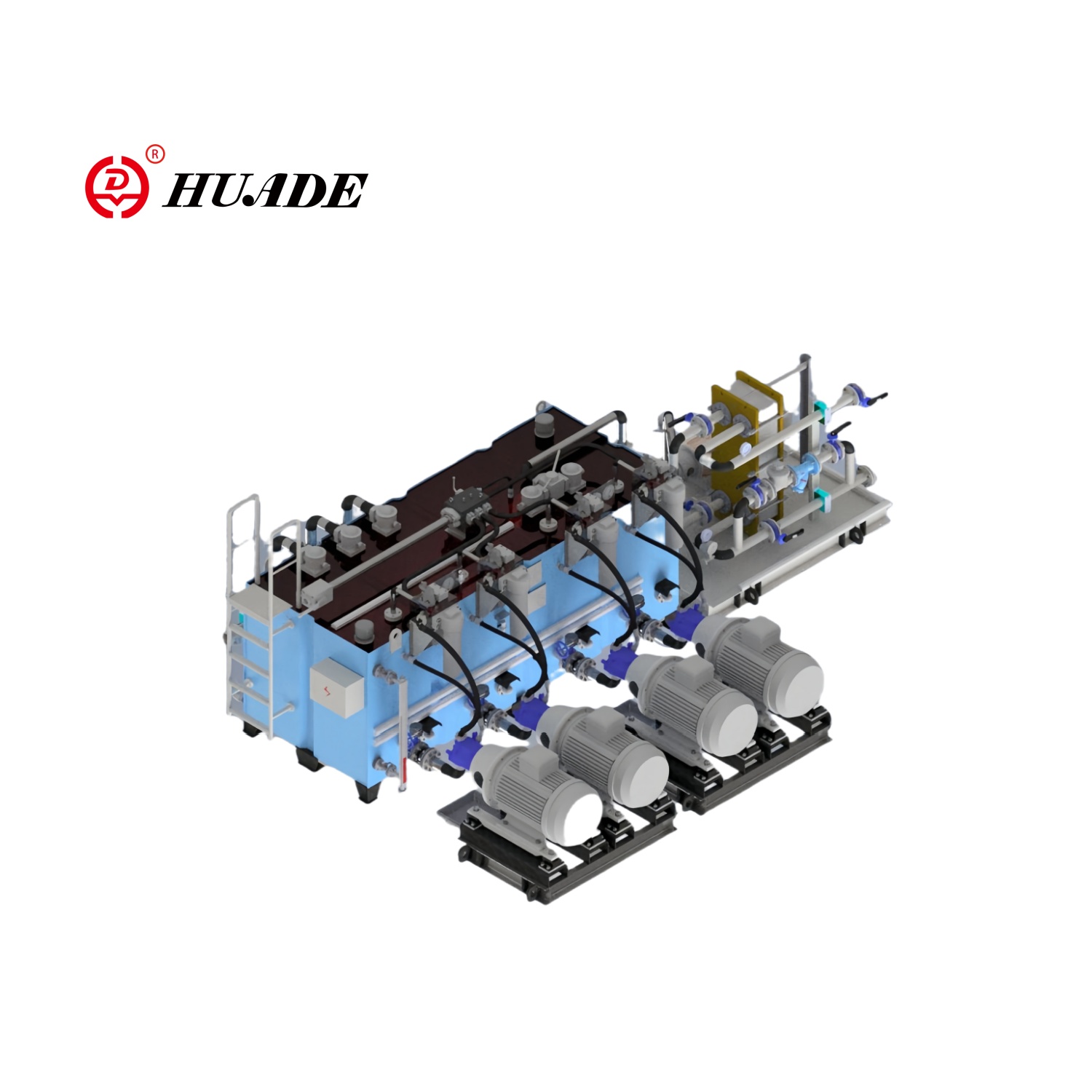

از جرثقیل های سر به فلک کشیده که آسمان خراش های فردا را می سازند تا سلاح های رباتیک دقیقی که دستگاه های پزشکی نجات دهنده را تولید می کنند، واحدهای برق هیدرولیک (HPU) قهرمانان گمنامی هستند که دنیای مدرن ما را نیرو می دهند. این ماشینهای قابل توجه انرژی مکانیکی ساده را به نیروی هیدرولیک غیرقابل توقف تبدیل میکنند و غیرممکنها را ممکن میسازند.

یک ایستگاه هیدرولیک - همچنین به عنوان یک واحد قدرت هیدرولیک، سیستم HPU یا ایستگاه پمپ هیدرولیک شناخته می شود - بسیار فراتر از تجهیزات صنعتی است. این قلب تپنده صنایع بیشماری است، نیرویی که به انسان اجازه میدهد کوهها را جابجا کند، و ابزار دقیقی است که آینده ما را شکل میدهد.

در این راهنمای جامع، ما اسرار این شگفتیهای مهندسی - از اصول اساسی تا نوآوریهای پیشرفته 2025 را باز میکنیم. چه یک مهندس مشتاق، یک دانشجوی کنجکاو یا حرفه ای باشید که به دنبال تعمیق دانش خود هستید، در شرف کشف این هستید که چگونه ایستگاه های هیدرولیک صنعت را متحول می کنند و امکاناتی را ایجاد می کنند که تا چند دهه پیش غیرممکن به نظر می رسید.

ایستگاه هیدرولیک چیست؟

تعریف پایه

ایستگاه هیدرولیک یک سیستم قدرت کامل است که سیال (معمولاً روغن) را تحت فشار بالا پمپ می کند تا تجهیزات هیدرولیک را کار کند. مثل این است که یک پمپ آب قدرتمند داشته باشید، اما به جای پمپاژ آب برای باغ شما، روغن خاصی را برای تامین انرژی ماشین آلات سنگین پمپ می کند.

ایستگاه هیدرولیک شامل چندین بخش کلیدی است که با هم کار می کنند:

- پمپی برای ایجاد فشار

- موتوری برای راه اندازی پمپ

- مخزن برای ذخیره سیال هیدرولیک

- شیرهایی برای کنترل جریان و فشار

- فیلترها برای تمیز نگه داشتن مایع

چه چیزی نیروگاه های هیدرولیک را خاص می کند؟

ایستگاههای پمپ هیدرولیک در همه جای صنعت مدرن وجود دارند، زیرا آنها چیزی واقعاً خارقالعاده - قدرت باورنکردنی را در یک بسته فوقالعاده فشرده ارائه میدهند. چرا این سیستم های HPU در نحوه کار ما انقلابی ایجاد می کنند:

- توان خروجی بالا:یک ایستگاه هیدرولیک کوچک می تواند نیروی کافی برای بلند کردن یک ماشین یا جابجایی تن ها مواد ایجاد کند.

- کنترل دقیق:اپراتورها می توانند سرعت و نیرو را با دقت شگفت انگیز کنترل کنند - برای عملیات ظریف عالی است.

- قابلیت اطمینان:ایستگاه های هیدرولیک که به خوبی نگهداری می شوند می توانند سال ها بدون مشکل اساسی کار کنند.

- تطبیق پذیری:یک ایستگاه هیدرولیک می تواند چندین قطعه از تجهیزات را به طور همزمان تامین کند.

- هوش (ویژگی 2025):سیستمهای مدرن اکنون دارای قابلیتهای خود تشخیصی، نگهداری پیشبینی و نظارت از راه دور هستند.

علم پشت ایستگاه های هیدرولیک

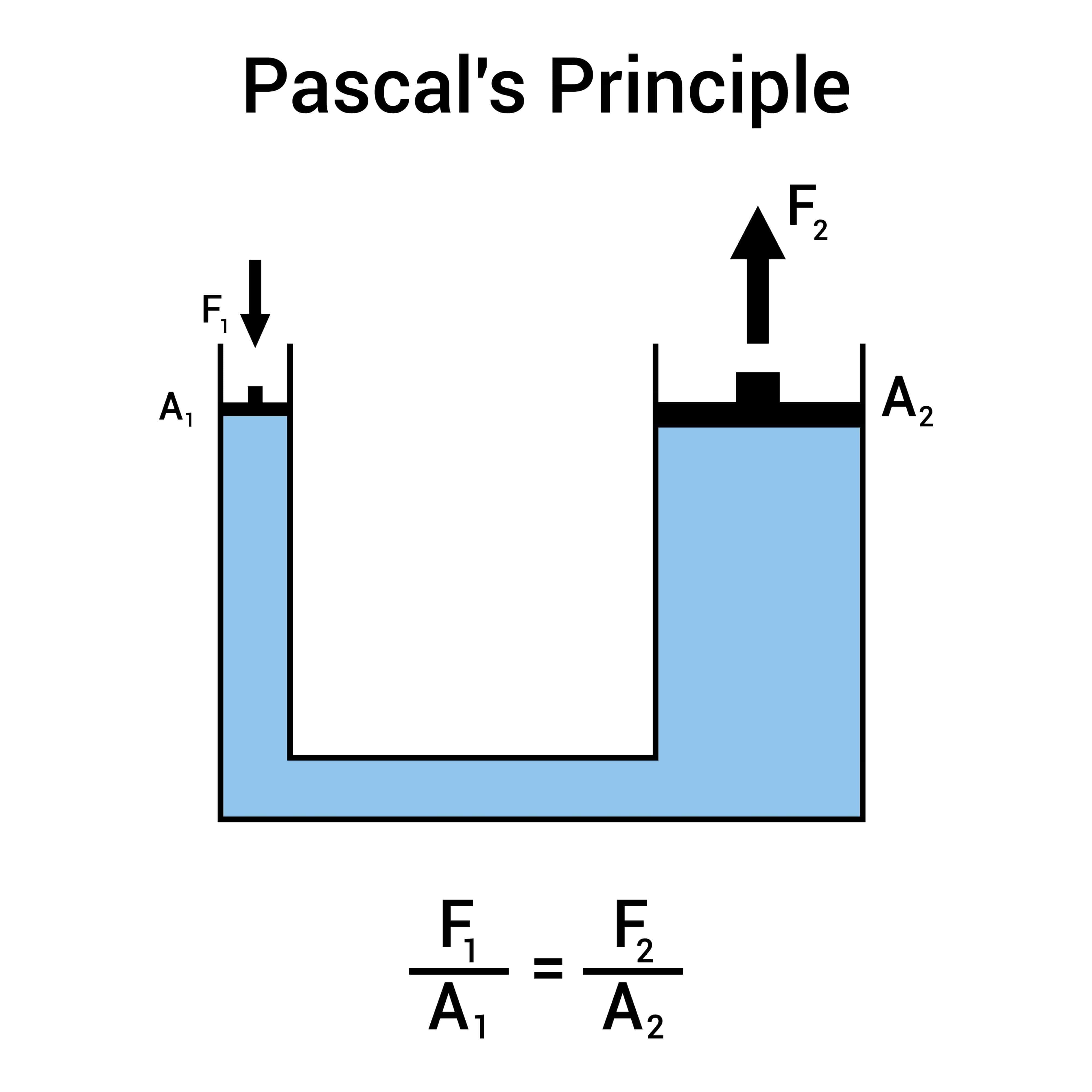

قانون پاسکال - بنیاد

همه سیستم های هیدرولیک به دلیل قانون پاسکال کار می کنند که توسط دانشمند فرانسوی بلز پاسکال در دهه 1600 کشف شد. این قانون می گوید که وقتی به یک سیال محصور فشار وارد می کنید (مانند روغن در یک سیستم بسته)، آن فشار به طور یکسان در همه جهات پخش می شود.

در اینجا یک راه ساده برای درک آن وجود دارد: تصور کنید یک بادکنک آبی دارید. وقتی یک قسمت را فشار می دهید، فشار به همه جای بادکنک به یک اندازه می رود. سیستم های هیدرولیک از این اصل برای انتقال نیرو استفاده می کنند.

چگونه نیرو چند برابر می شود

جادوی واقعی زمانی اتفاق می افتد که سیستم های هیدرولیک نیرو را چند برابر کنند. در اینجا به این صورت است:

اگر دو سیلندر به هم متصل داشته باشید - یکی کوچک و دیگری بزرگ - و یک استوانه کوچک را به سمت پایین فشار دهید، سیلندر بزرگ با نیروی بسیار بیشتری به بالا فشار می آورد. تعادل این است که استوانه بزرگ مسافت کمتری حرکت می کند.

به همین دلیل است که جک های هیدرولیک می توانند اتومبیل های سنگین را تنها با یک پمپ دستی کوچک بلند کنند!

خواص سیالات هیدرولیک

سیال مورد استفاده در سیستم های هیدرولیک فقط هر مایعی نیست. خواص ویژه ای دارد:

- غیر قابل تراکم:برخلاف هوا (که به راحتی فشرده می شود)، روغن هیدرولیک زیاد فشرده نمی شود. این بدان معنی است که تمام فشاری که ایجاد می کنید مستقیماً به انجام کار منتقل می شود.

- روان کننده:پایداری و بهره وری انرژی در حال حاضر اولویت های اصلی طراحی هستند

- انتقال حرارت:این به انتقال گرما از اجزای داغ کمک می کند.

- پایدار:سیال هیدرولیک خوب تحت فشار و گرما به راحتی خراب نمی شود.

اجزای کلیدی یک ایستگاه هیدرولیک

اجزای تولید برق

پمپ هیدرولیک

پمپ قلب هر ایستگاه هیدرولیک است. سیال هیدرولیک را از مخزن می مکد و تحت فشار زیاد بیرون می راند. سه نوع اصلی وجود دارد:

- پمپ های دنده ای:ساده، قابل اعتماد و مقرون به صرفه. برای کاربردهای اساسی خوب است.

- پمپ های پره ای:ساکت تر و کارآمدتر. در برنامه های کاربردی متوسط استفاده می شود.

- پمپ های پیستونی:قوی ترین و دقیق ترین برای کارهای سنگین و پرفشار استفاده می شود.

نوآوری 2025: پمپ های مدرن به طور فزاینده ای دارای جابجایی متغیر با کنترل الکترونیکی هستند که امکان بهینه سازی زمان واقعی جریان و فشار را بر اساس نیازهای بار واقعی فراهم می کند.

موتور الکتریکی یا موتور

این قدرت مکانیکی برای راه اندازی پمپ را فراهم می کند. اکثر ایستگاه های هیدرولیک از موتورهای الکتریکی استفاده می کنند زیرا کنترل، تمیز کردن و قابل اعتماد بودن آنها آسان است. برای واحدهای قابل حمل، موتورهای بنزینی یا دیزلی رایج هستند.

پیشرفت 2025: درایوهای فرکانس متغیر (VFD) اکنون در اکثر تاسیسات صنعتی استاندارد هستند و به موتورها اجازه می دهند با سرعت های بهینه کار کنند و مصرف انرژی را به طور چشمگیری کاهش می دهند.

مخزن هیدرولیک (مخزن)

مخزن سیال هیدرولیک را ذخیره می کند و چندین هدف را انجام می دهد: تامین منبع برای پمپ، اجازه جدا شدن حباب های هوا، خنک کردن سیال و ته نشین شدن آلاینده ها. اندازه مخزن معمولاً 2-3 برابر دبی پمپ در دقیقه است.

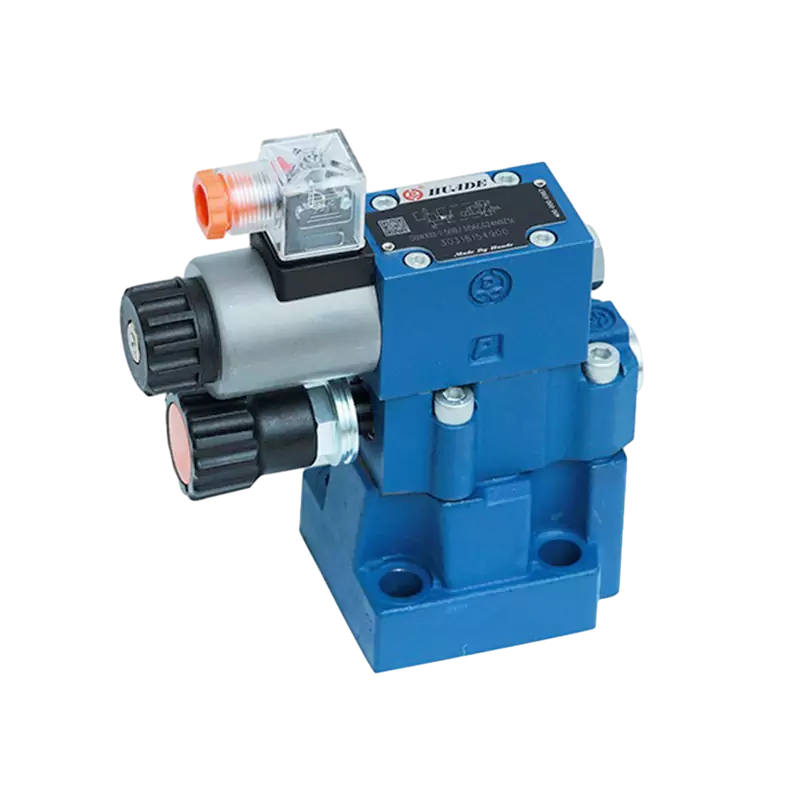

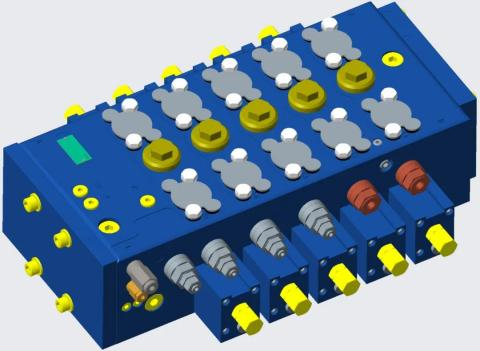

اجزای کنترل و ایمنی

- شیر تخلیه فشار:یک جزء ایمنی حیاتی هنگامی که فشار بیش از حد بالا می رود، این شیر به طور خودکار باز می شود تا از آسیب جلوگیری شود.

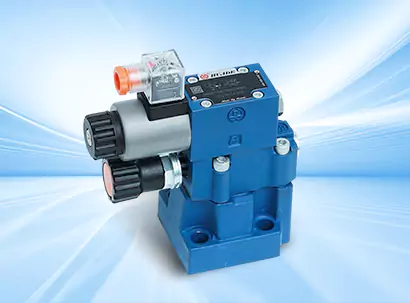

- شیرهای کنترل جهت:اینها محل جریان سیال (امتداد، جمع شدن یا توقف) را کنترل می کنند.شیرهای پروپوزال الکترو هیدرولیک مدرن کنترل بی نهایت متغیر را امکان پذیر می کنند.

- شیرهای کنترل جریان:سرعت جریان سیال را تنظیم کنید و سرعت را کنترل کنید.

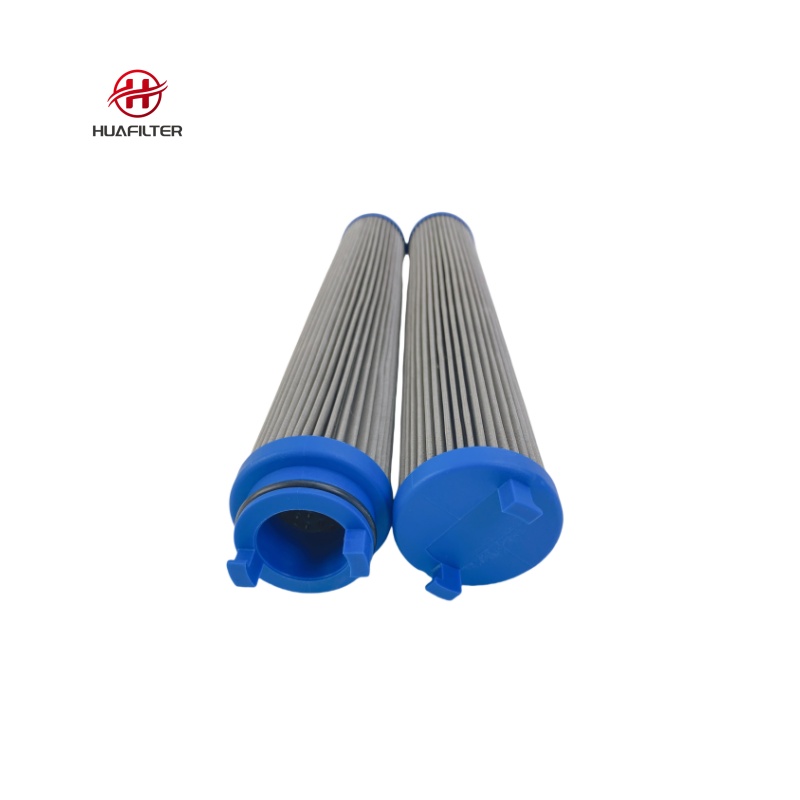

- فیلترها:خاک، ذرات فلزی و آب را حذف کنید.فیلتر هوشمند (2025): فیلترهای مدرن شامل سنسورهای مسدود کننده هستند که قبل از مشکل ساز شدن محدودیت جریان، به اپراتورها هشدار می دهند.

سیستم های نظارت و کنترل پیشرفته

- فشارسنج ها و سنسورها:سیستمهای مدرن سنجها را با مبدلهای دیجیتالی برای نظارت در زمان واقعی و محرکهای ایمنی ترکیب میکنند.

- مانیتورینگ دما:سیستم های پیشرفته حسگر چند نقطه ای و هشدارهای پیش بینی برای مسائل حرارتی ارائه می دهند.

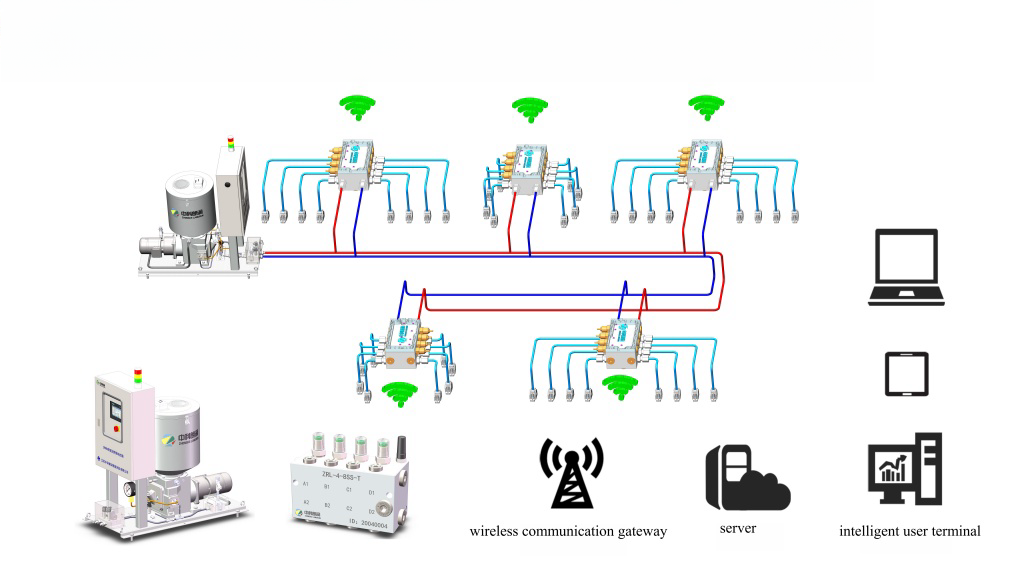

- کنترلرهای الکترونیکی و PLC:اکثر ایستگاههای صنعتی اکنون دارای کنترلکنندههای Industry 4.0 با یکپارچهسازی ابری برای نظارت و بهینهسازی از راه دور هستند.

نوآوری های مدرن در فناوری هیدرولیک (2025)

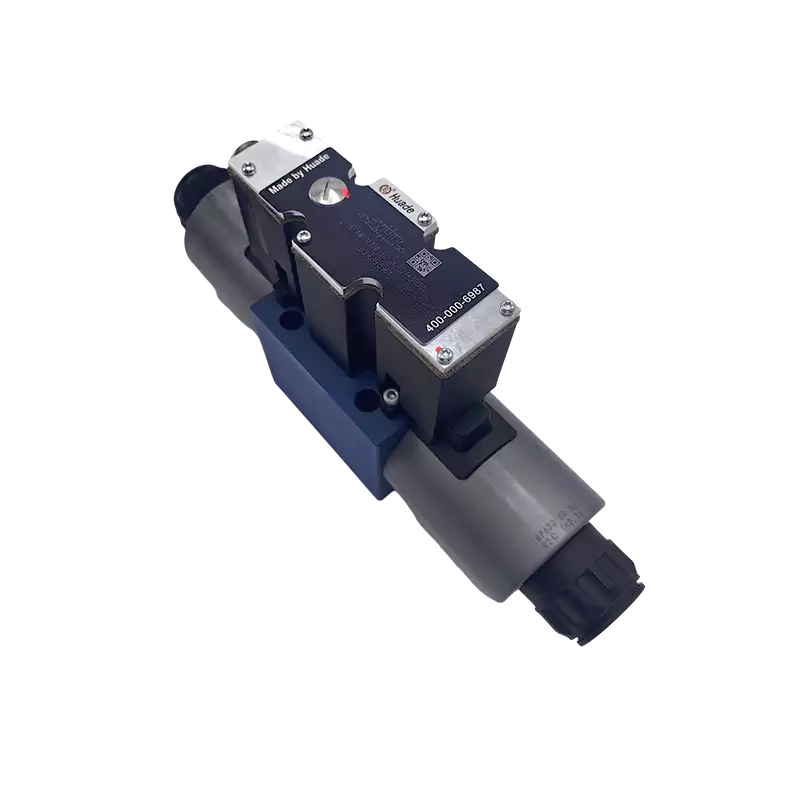

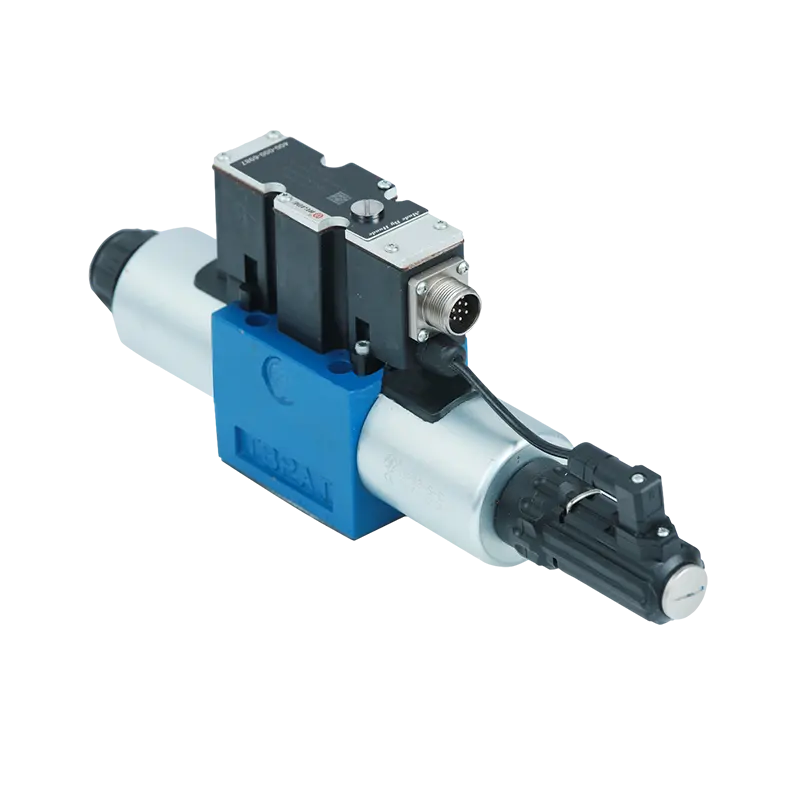

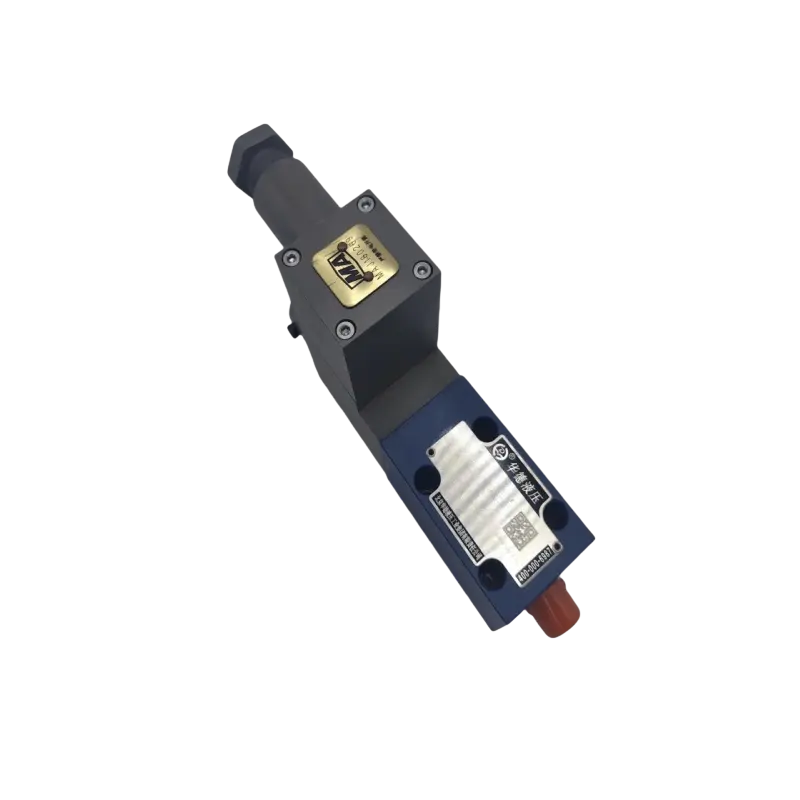

[تصویر شماتیک سیستم سروو الکتروهیدرولیک]سیستم های سروو الکترو هیدرولیک

سیستم های سروو الکتروهیدرولیک نشان دهنده لبه برش فناوری کنترل هیدرولیک است که قدرت هیدرولیک را با دقت کنترل الکترونیکی ترکیب می کند.

سیستم های سروو هیدرولیک چیست؟

یک سیستم سروو الکتروهیدرولیک از کنترل بازخورد الکترونیکی برای دستیابی به موقعیت بسیار دقیق، کنترل نیرو و پروفیل های حرکتی استفاده می کند. برخلاف سیستم های هیدرولیک معمولی با شیرهای روشن/خاموش ساده، سیستم های سروو به طور مداوم موقعیت سوپاپ را هزاران بار در ثانیه تنظیم می کنند تا به عملکرد دقیق دست یابند.

مزایای فناوری سروو هیدرولیک

- دقت فوق العاده:دقت موقعیت در میکرومتر

- عملکرد قابل برنامه ریزی:پروفایل های حرکتی پیچیده را ذخیره و فراخوانی کنید.

- بهره وری انرژی:فقط هنگام انجام کار واقعی از نیروی هیدرولیک استفاده می کند.

- کیفیت بهتر محصول:عملکرد ثابت و قابل تکرار، نتایج تولید را بهبود می بخشد.

اینترنت اشیا و سیستم های نظارت هوشمند

ادغام فناوری اینترنت اشیا (IoT) ایستگاه های هیدرولیک را از تجهیزات غیرفعال به سیستم های هوشمند و خودآگاه تبدیل می کند.

- موتوری برای راه اندازی پمپFactorul de performanță

- تعمیر و نگهداری پیشگو:الگوریتمهای یادگیری ماشینی دادههای حسگر را تجزیه و تحلیل میکنند تا خرابی قطعات را از روزها یا هفتهها قبل پیشبینی کنند و زمان خرابی برنامهریزی نشده را 50 تا 70 درصد کاهش دهند.

- ادغام:برای برنامه ریزی تعمیر و نگهداری خودکار به ERP و سیستم های تولید متصل می شود.

فناوری درایو فرکانس متغیر (VFD).

درایوهای فرکانس متغیر با امکان کنترل دقیق سرعت موتور الکتریکی، بازده را متحول می کنند.

چگونه کار می کند:به جای کارکردن با سرعت ثابت و تخلیه جریان اضافی (اتلاف انرژی)، VFD ها سرعت موتور را برای مطابقت با نیاز هیدرولیکی واقعی تنظیم می کنند.

صرفه جویی در انرژی:

- ماشین های قالب گیری تزریقی: کاهش 30-60٪

- پرس های هیدرولیک: 40-70 درصد کاهش

- تجهیزات صنعتی عمومی: کاهش 20-50٪

سیستم های هیدرولیک-الکتریک هیبریدی

جدیدترین مرز در سال 2025 ظهور سیستم های هیبریدی است که نیروی هیدرولیک را با فناوری محرک الکتریکی ترکیب می کند. این شامل محرکهای الکتروهیدرولیک (EHA) و سیستمهای بازیابی انرژی میشود که انرژی را در حین کاهش سرعت جذب میکنند.

نحوه عملکرد ایستگاه های هیدرولیک: فرآیند گام به گام

[تصویر نمودار مدار جریان سیستم هیدرولیک]درک نحوه عملکرد یک ایستگاه هیدرولیک زمانی آسان تر است که سیال را در طول مسیر کامل آن دنبال کنید:

- مصرف مایعات:پمپ مایع را از طریق یک صافی مکش از مخزن می کشد.

- فشار:ສອງການຕັ້ງຄ່າຕົ້ນຕໍທີ່ມີຢູ່. ວາວປະເພດຂອງ Weir-type ມີຮູບແບບທີ່ລ້ຽງຢູ່ໃນເສັ້ນທາງກະແສ. ກົດດັນ Diaphragm ກົດດັນ Weir ນີ້ເພື່ອບັນລຸການປິດ, ໂດຍໃຊ້ເສັ້ນເລືອດຕັນໃນທີ່ສັ້ນກວ່າທີ່ຂະຫຍາຍຊີວິດ diaphragm. ວາວ diaphragm ທີ່ມີຄວາມຍາວທີ່ມີຄວາມຫຍຸ້ງຍາກທີ່ລຽບງ່າຍ, ບໍ່ມີໂຄງສ້າງທີ່ຊ່ວຍຫຼຸດຜ່ອນການຫຼຸດລົງຂອງຄວາມກົດດັນແລະອະນຸຍາດໃຫ້ມີການລະບາຍນ້ໍາໃຫ້ສົມບູນ. ການອອກແບບນີ້ແມ່ນມີຄວາມສໍາຄັນສໍາລັບການບໍລິການທີ່ຂີ້ຄ້ານແລະການເຮັດວຽກທີ່ມີສຸຂະອະນາໄມບ່ອນທີ່ຜະລິດຕະພັນບໍ່ໄດ້ສະສົມຢູ່ໃນເຂດທີ່ເສຍຊີວິດ.ویژگی 2025: پمپ های جابجایی متغیر به طور خودکار خروجی را مطابق با تقاضا تنظیم می کنند.

- کنترل جریان:سوپاپ ها مایع را به جایی که لازم است هدایت می کنند و مانند کنترل کننده های ترافیک عمل می کنند. دریچه های متناسب امکان کنترل صاف و متغیر را فراهم می کنند.

- عملکرد کاری:سیال تحت فشار به محرک ها (سیلندرها/موتورها) می رسد که در آنجا انرژی هیدرولیک به انرژی مکانیکی تبدیل می شود.

- جریان برگشتی:ການປະຕິບັດດ້ານອຸດສາຫະກໍາທີ່ທັນສະໄຫມນັບມື້ນັບດີຂື້ນສໍາລັບປະເພດໄຟຟ້າການໄຫຼໂດຍອັດຕະໂນມັດ, ຂັບເຄື່ອນດ້ວຍປະສິດທິພາບດ້ານພະລັງງານແລະຄວາມສາມາດໃນການວິນິດໄສ. ເຄື່ອງຄວບຄຸມວາວດິຈິຕອລທີ່ມີການສື່ສານຂອງ Hart ຫຼືມູນນິຄົມເປີດໃຊ້ໃນເວທີ IOT ຂະຫນາດໃຫຍ່ຈາກສ່ວນປະກອບທີ່ເປັນໄປໄດ້ໃນການຄວບຄຸມຄວາມລົ້ມເຫລວຂອງຕົວເອງແລະເພີ່ມປະສິດທິພາບການຄວບຄຸມຂັ້ນຕອນ.

- تهویه:پس از بازگشت به مخزن، مایع خنک می شود، حباب های هوا آزاد می شود و قبل از چرخه بعدی ته نشین می شود.

سیستم های حلقه باز در مقابل سیستم های بسته

- حلقه باز:مایع مستقیماً به مخزن باز می گردد. مزایا: خنک کننده بهتر، طراحی ساده تر، هزینه کمتر.

- حلقه بسته:سیال مستقیماً بین پمپ و محرک گردش می کند. مزایا: فشرده تر، راندمان بالاتر، پاسخ سریع تر.

انواع ایستگاه های هیدرولیک

توسط پیکربندی پمپ

- جابجایی ثابت:ساده، قابل اعتماد، کم هزینه. برای برنامه های با سرعت ثابت خوب است.

- جابجایی متغیر:بهره وری انرژی و کنترل بهتر. استاندارد مدرن برای برنامه های صنعتی

توسط منبع تغذیه

- 0-50 PSI (0-3,5 bar)بیشتر در کارخانه ها رایج است. دقیق، تمیز، آسان برای خودکار.

- موتور محور:بنزین یا گازوئیل. قابل حمل و مستقل، مناسب برای کار در فضای باز.

با قابلیت حمل

- ثابت:به طور دائم نصب شده، بزرگتر، به چندین ماشین خدمت می کند.

- قابل حمل:چرخدار یا دستی، مستقل، برای خدمات صحرایی.

بر اساس رتبه بندی فشار

- فشار کم (<1000 PSI):برنامه های کاربردی اساسی، تعمیر و نگهداری ساده تر.

- فشار متوسط (1000-3000 PSI):استفاده صنعتی استاندارد

- فشار بالا (> 3000 PSI):حداکثر توان در حداقل فضا کارهای سنگین.

برنامه های کاربردی در سراسر صنایع

ساخت و ساز و تجهیزات سنگین

- بیل مکانیکی:کنترل بوم، بازو، سطل، و آهنگ.

- جرثقیل ها:ارائه کنترل بلند کردن صاف با نظارت بر بار ایمنی.

- پمپ های بتن:فشار دادن بتن از طریق شیلنگ های بلند

تولیدی و صنعتی

- ماشین ابزار:پرس ترمز، پرس هیدرولیک، قالب گیری تزریقی.

- جابجایی مواد:لیفتراک، موقعیت یابی نوار نقاله، سیستم های رباتیک.

کشاورزی و کشاورزی

- تراکتورها:فرمان برق، کنترل پیاده سازی، لودر.

- برداشت:کمباین ها و بیلرها از هیدرولیک برای فرآوری محصول استفاده می کنند.

خودرو و حمل و نقل

- بالابر خودرو:برای تعمیرگاه ها ضروری است.

- کامیون حمل زباله:مکانیسم های فشرده سازی

- کامیون کمپرسی:بالا و پایین بردن تخت.

دریایی، فراساحلی و هوافضا

- دریایی:سیستم های فرمان، جرثقیل های عرشه، بادگیرهای لنگر.

- فراساحل:دکل های حفاری و جابجایی لوله (اغلب با نظارت از راه دور).

- هواپیما:ارابه فرود، کنترل پرواز، ترمز (سیستم های بسیار اضافی).

فاکتورهای عملکرد و مزایا

معیارهای کلیدی عملکرد

- نرخ جریان (GPM/LPM):سرعت را تعیین می کند.

- فشار عملیاتی (PSI/Bar):نیرو را تعیین می کند.

- قدرت (HP):بر اساس دبی و فشار محاسبه می شود.

- کارایی:به طور معمول 70-85٪. VFD ها می توانند این را بالاتر ببرند.

مزایای ایستگاه های هیدرولیک

- نسبت توان به وزن بالا:قدرت بیشتر در هر پوند از بسیاری از منابع.

- کنترل دقیق و عملکرد صاف:حرکت دقیق و بدون لرزش

- حرکت خطی:نیروی خط مستقیم ساده بدون پیوندهای پیچیده.

- برگشت پذیری فوری:تغییر جهت بدون توقف

- حفاظت از اضافه بار:شیرهای کمکی از شکستگی جلوگیری می کنند.

- بهره وری انرژی (2025):VFD ها و بار سنج به هیدرولیک اجازه می دهد تا با سیستم های الکتریکی رقابت کند.

تعمیر و نگهداری و عیب یابی

نگهداری پیشگیرانه

- مدیریت سیالات:تست آلودگی هر سه ماه یکبار تغییر بر اساس شرایط، نه فقط زمان.

- تعمیر و نگهداری فیلتر:فشار دیفرانسیل را بررسی کنید. از هشدارهای هوشمند استفاده کنید.

- بازرسی قطعات:پمپ ها را برای سر و صدا کنترل کنید، شیرها را برای نشت بررسی کنید، شیلنگ ها را بررسی کنید.

مشکلات و راه حل های رایج

گرمای بیش از حد:مایع خنک کننده کم حجم یا کثیف.راه حل: مایع را تمیز کنید، کولرها را بررسی کنید.

آلودگی:فیلتراسیون ضعیف یا مهر و موم های آسیب دیده.راه حل: فیلتراسیون را ارتقا دهید، حذف آب را اضافه کنید.

نویز/ارتعاش:کاویتاسیون (هوا در سیال) یا پمپ فرسوده.راه حل: هوا را تخلیه کنید، نصب مطمئن.

عملکرد آهسته:پمپ فرسوده یا گرفتگی فیلترها.راه حل: بازسازی پمپ، تعویض فیلترها.

ملاحظات ایمنی

- خطرات فشار:همیشه قبل از تعمیر و نگهداری فشار را کم کنید.

- خطرات مایعات:مراقب آسیب های تزریقی و سوختگی باشید.

- ویژگی های هوشمند:سیستم های مدرن دارای توقف اضطراری خودکار هستند.

روندهای آینده و نتیجه گیری

روندهای آینده

- دیجیتالی شدن و هوش مصنوعی:تجزیه و تحلیل پیش بینی و دوقلوهای دیجیتال برای شبیه سازی.

- پایداری:سیالات زیست تخریب پذیر، بازیافت انرژی و سیستم های کربن خنثی.

- کوچک سازی:سیستم های فشرده فشار بالا و واحدهای یکپارچه.

- قابلیت اتصال:ادغام 5G و محاسبات لبه.

- مواد پیشرفته:مهر و موم های خود ترمیم شونده هوشمند و اجزای کامپوزیت.

نتیجه گیری

ایستگاه های هیدرولیک برای صنعت مدرن ضروری هستند و به دور از فناوری قدیمی، به سرعت در حال تکامل هستند تا خواسته های قرن بیست و یکم را برآورده کنند. ادغام سروو کنترل الکتروهیدرولیک، نظارت بر اینترنت اشیا، درایوهای فرکانس متغیر و سایر فناوریهای هوشمند، نسل جدیدی از سیستمهای هیدرولیک را ایجاد میکند که مزایای سنتی قدرت را با بهرهوری و هوشمندی مدرن ترکیب میکند.

چه در حال استفاده از یک واحد کوچک قابل حمل برای خدمات صحرایی یا مدیریت یک تأسیسات با ده ها ایستگاه هیدرولیک ثابت بزرگ باشید، درک اصول اساسی و نوآوری های پیشرفته برای به حداکثر رساندن عملکرد، کارایی و قابلیت اطمینان ضروری است.

نکات کلیدی برای سال 2025

- سیستم های سروو الکتروهیدرولیک دقت بی سابقه ای را ارائه می دهند

- نظارت بر اینترنت اشیا امکان تعمیر و نگهداری پیش بینی را فراهم می کند و زمان خرابی را کاهش می دهد

- فناوری VFD به طور چشمگیری مصرف انرژی را کاهش می دهد

- سیستم های هیبریدی قدرت هیدرولیک را با راندمان الکتریکی ترکیب می کنند

- پایداری و بهره وری انرژی در حال حاضر اولویت های اصلی طراحی هستند

منابع بیشتر

سازمان های صنعتی:

استانداردهای فنی:

- ISO 4413 (سیستم های قدرت سیال هیدرولیک)

- ISO 11171 (کالیبراسیون سنسورهای آلودگی)

- IEC 61131 (استانداردهای کنترل کننده قابل برنامه ریزی)

انتشارات: