فشار مستقیم یکی از اساسی ترین مفاهیم در مهندسی هیدرولیک است. در هسته خود، اصل فشار مستقیم از فرمول اصلی فیزیک پیروی می کندP = F/A، که در آن فشار (P) برابر نیروی (F) تقسیم بر سطح (A) است که این نیرو بر روی آن وارد می شود. این رابطه ریاضی بر همه چیز از سیلندرهای هیدرولیک ساده تا سیستم های کنترل پیچیده در ماشین آلات صنعتی حاکم است.

در کاربردهای هیدرولیکی عملی، فشار مستقیم به فشار فوری و بدون تغییر اعمال شده در یک سیستم اشاره دارد. این با فشار غیر مستقیم یا کنترل شده توسط خلبان، که در آن فشار اصلی از طریق مکانیسم های کنترل ثانویه تعدیل می شود، متفاوت است. درک تمایز بین فشار مستقیم و فشار مدوله شده مهم است زیرا مستقیماً بر نحوه واکنش سیستم هیدرولیک شما در شرایط عملیاتی مختلف تأثیر می گذارد.

کارایی سیستم های فشار مستقیم از انتقال مستقیم نیرو ناشی می شود. هنگامی که سیال هیدرولیک به یک پیستون یا عنصر سوپاپ فشار می آورد، فشار مستقیم حاصله باعث ایجاد عمل مکانیکی فوری می شود. این مستقیم بودن مراحل کنترل میانی را حذف میکند، که توضیح میدهد که چرا اجزای فشار مستقیم معمولاً سریعتر از همتایان خود که توسط خلبان کار میکنند پاسخ میدهند. زمان پاسخ برای شیرهای فشار مستقیم بین 2 تا 10 میلی ثانیه است، در مقایسه با حدود 100 میلی ثانیه برای طراحی های پایلوت.

در نظر گرفتن ایمنی

بهره وری با الزامات خاصی برای کنترل سیستم همراه است. کاربردهای فشار مستقیم بالاتر مکانیسم های ایمنی پیچیده تری را می طلبد. یک سیستم هیدرولیک که با فشار مستقیم 3000 PSI کار می کند، نسبت به سیستمی که با فشار 500 PSI کار می کند، به شیرهای فشار شکن و تجهیزات نظارتی بسیار قوی تری نیاز دارد. رابطه بین نیروی اعمالی و پایداری سیستم خطی نیست.

شیرهای کاهش فشار مستقیم در مقابل طرحهایی که توسط خلبان کار میکنند

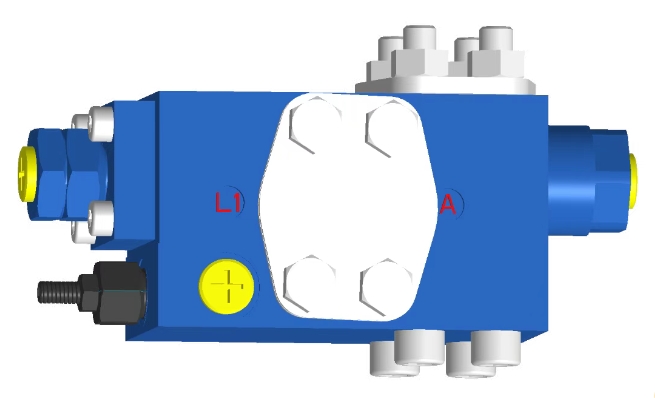

انتخاب بین شیرهای فشار مستقیم و شیرهای کمکی که توسط خلبان کار می کنند، یک نقطه تصمیم گیری حیاتی در طراحی سیستم هیدرولیک است. هر دو نوع شیر در برابر افزایش فشار بیش از حد محافظت می کنند، اما این هدف را از طریق مکانیسم های اساسی متفاوتی که بر نحوه مدیریت فشار مستقیم در سیستم تأثیر می گذارد، انجام می دهند.

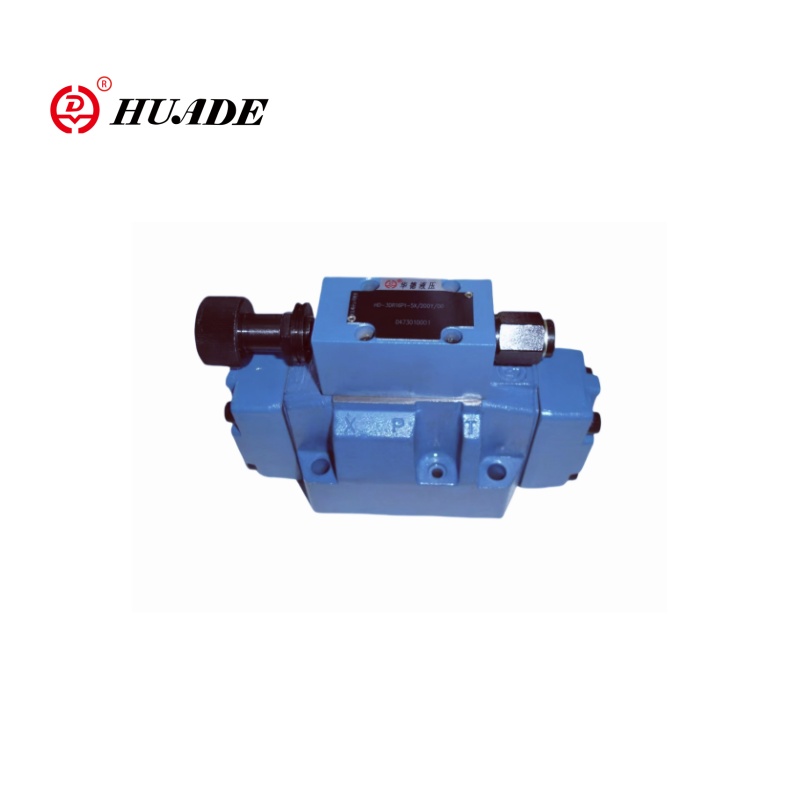

یک شیر تخلیه فشار مستقیم از یک توپ یا توپ فنری استفاده می کند که مستقیماً در مقابل دریچه شیر قرار می گیرد. هنگامی که فشار سیستم از نیروی از پیش تعیین شده فنر بیشتر شود، عنصر سوپاپ بلند می شود و به سیال اجازه می دهد تا به مخزن یا مخزن عبور کند. فشار ترک خوردگی دریچه - نقطه ای که برای اولین بار شروع به باز شدن می کند - کاملاً به ویژگی های فیزیکی فنر و تنظیمات تنظیم بستگی دارد. این سادگی مکانیکی زمان پاسخ سریع را ایجاد می کند که شیرهای فشار مستقیم را برای کاربردهایی که نیاز به حفاظت فوری فشار دارند مناسب می کند.

شیرهای خلبانی از یک طراحی دو مرحله ای استفاده می کنند که در آن یک شیر خلبان کوچک یک عنصر شیر اصلی بزرگتر را کنترل می کند. بخش پیلوت فشار سیستم را حس می کند و وقتی به سطوح آستانه رسید، فشار را برای باز کردن شیر اصلی هدایت می کند. این تحریک غیرمستقیم به شیرهایی که توسط خلبان کار میکنند اجازه میدهد تا با حفظ تنظیمات فشار نسبتاً پایدار، دبی بسیار بالاتری را تحمل کنند. با این حال، مرحله کنترل اضافی تاخیرهای پاسخی را معرفی می کند که آنها را برای کاربردهایی که نیاز به کنترل فشار مستقیم فوری دارند، کمتر مناسب می کند.

| پارامتر | شیر فشار مستقیم | خلبانی |

|---|---|---|

| زمان پاسخگویی | 2-10 میلی ثانیه | ~ 100 میلی ثانیه |

| حداکثر ظرفیت جریان | تا 40 GPM (معمولی) | خلبانی |

| نادیده گرفتن فشار | 10-25٪ بالاتر از تنظیم | 3-10٪ بالاتر از تنظیم |

| دریچه / پالس کم اندازه | با جریان تغییر می کند | نسبتا ثابت |

| هزینه | پایین تر | بالاتر |

توجه طراحی بحرانی: نادیده گرفتن فشار

شیرهای فشار مستقیم معمولاً نشان می دهند10 تا 25 درصد نادیده گرفته می شود. اگر سیلندر شما دارای حداکثر فشار 3000 PSI است، تنظیم یک شیر فشار مستقیم روی 2900 PSI حاشیه ایمنی کافی باقی نمیگذارد. اوج فشار مستقیم واقعی می تواند به 3190 PSI (2900 + 10٪) برسد که به طور بالقوه از محدودیت های مولفه فراتر می رود.

مشخصات فنی مهم

هنگام ارزیابی اجزای فشار مستقیم برای سیستم های هیدرولیک، مشخصات خاص به طور مستقیم بر عملکرد و قابلیت اطمینان تأثیر می گذارد. درک این پارامترها به شما کمک می کند تا شیرهای فشار مستقیم را با نیازهای واقعی برنامه خود مطابقت دهید نه اینکه صرفاً قطعات با بالاترین امتیاز را انتخاب کنید.

فشار ترک خوردگینقطه ای را نشان می دهد که در آن یک شیر فشار مستقیم برای اولین بار شروع به باز شدن می کند و اجازه جریان سیال را می دهد. برای یک شیر فشار مستقیم، این زمانی اتفاق میافتد که فشار سیستم بر نیروی پیشبار فنر غلبه کند. در عمل، تلورانسهای تولید به این معنی است که فشار واقعی ترک معمولاً در 5±% تنظیم اسمی قرار میگیرد.

فشار جریان کاملنشان دهنده فشاری است که در آن شیر فشار مستقیم به طور کامل باز می شود و به ظرفیت جریان نامی خود می رسد. تفاوت بین فشار ترک خوردگی و فشار جریان کامل، نادیده گرفتنی است که قبلاً در مورد آن صحبت کردیم.

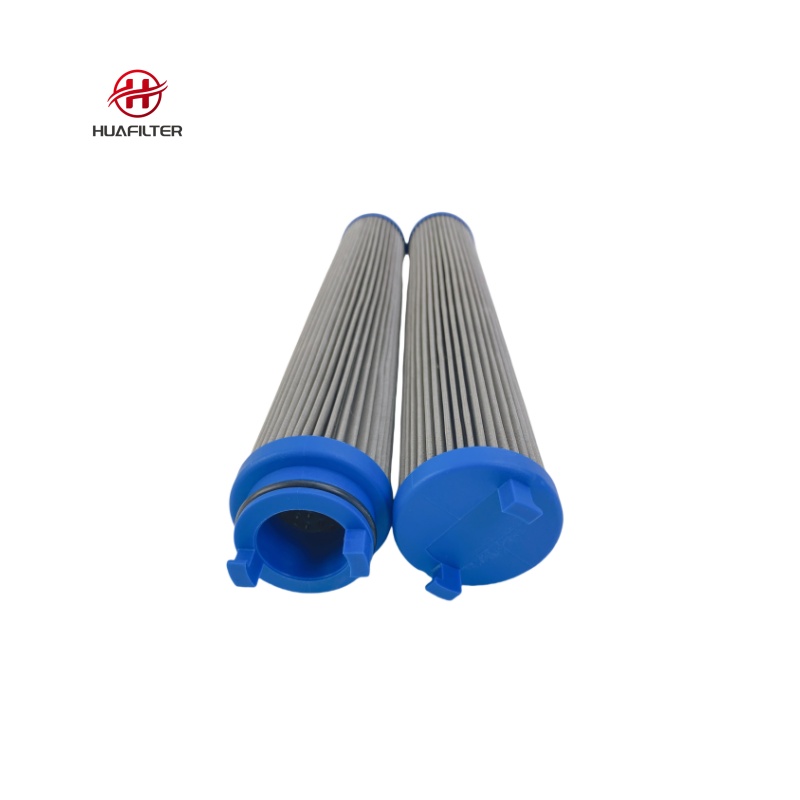

Fluid Cleanliness و ISO 4406

تمیزی سیال بیش از آنچه بسیاری از مهندسان تصور می کنند بر عملکرد شیر فشار مستقیم تأثیر می گذارد. کدهای پاکیزگی ISO 4406 میزان آلودگی ذرات را تعیین می کنند. هنگامی که آلودگی از اهداف فراتر رود، ذرات در صندلیهای شیر جمع میشوند و از بسته شدن مناسب جلوگیری میکنند. این باعث ایجاد "خزش فشار" می شود، جایی که شیر به تدریج در فشارهای زیر نقطه تنظیم خود نشت می کند.

| کد ISO | نوع سیستم | تاثیر عملکرد شیر فشار مستقیم |

|---|---|---|

| 16/14/11 | سیستم های سروو با دقت بالا | بهینه - حداقل رانش |

| 18/16/13 | هیدرولیک صنعتی عمومی | قابل قبول - نگهداری معمولی مورد نیاز است |

| 20/18/15 | تجهیزات سیار | رانش متوسط - افزایش تعمیر و نگهداری |

| 22/20/17+ | به شدت آلوده است | انحراف و شکست قابل توجهی محتمل است |

اثرات دما نیز بر رفتار شیر فشار مستقیم تأثیر می گذارد. فنرهای فولادی معمولاً حدود 0.02٪ نیروی خود را در هر درجه فارنهایت از دست می دهند. دریچه ای که روی فشار مستقیم 3000 PSI در 70 درجه فارنهایت تنظیم شده است ممکن است در واقع در 2910 PSI هنگامی که سیال به 220 درجه فارنهایت می رسد ترک بخورد.

برنامه های مهندسی و طراحی سیستم

اجزای فشار مستقیم کاربردهای بهینه خود را در پیکربندی های مدار هیدرولیک خاص پیدا می کنند. درک اینکه دریچه های فشار مستقیم در کجا برتری دارند در مقابل جایی که طراحی های پایلوت منطقی تر هستند، هم از مهندسی بیش از حد و هم از محافظت ناکافی جلوگیری می کند.

- مدارهای کمکی کم جریان:یک شیر فشار مستقیم فشرده این وظیفه را به طور موثر انجام می دهد. زمان پاسخ سریعتر آن در واقع حفاظت بهتری را برای پمپ های کوچک فراهم می کند.

- کاربردهای دوچرخه سواری سریع:ماشین های قالب گیری تزریقی و پرس های مهر زنی اغلب صدها بار در ساعت چرخش می کنند. پاسخ 2 تا 10 میلیثانیهای شیر فشار مستقیم، میخهای گذرا را میگیرد که ممکن است دریچههایی که توسط خلبان کار میکنند از دست بدهند.

با این حال، سیستم های فشار مستقیم محدودیت هایی را در مدارهای با جریان بالا نشان می دهند. هنگامی که نرخ جریان افزایش می یابد، مشخصه نادیده گرفتن فشار مشکل ساز می شود. طراحان سیستم باید امضای صوتی را نیز در نظر بگیرند - شیرهای فشار مستقیم اغلب در مقایسه با نسخههای پایلوت، نویز بیشتری (80-95 دسیبل) تولید میکنند.

شناسایی و حل مشکلات سیستم

چندین حالت خرابی به طور مکرر در سیستم هایی با استفاده از کنترل فشار مستقیم ظاهر می شود. شناخت زودهنگام این الگوها از تبدیل شدن مشکلات جزئی به خرابی گران قیمت یا آسیب تجهیزات جلوگیری می کند.

| علامت | علت احتمالی | بررسی تشخیصی |

|---|---|---|

| فشار به نقطه تنظیم نمی رسد | دریچه زودرس باز می شود | قفل تنظیم را بررسی کنید، صندلی را بازرسی کنید |

| فشار بیش از 30٪ از نقطه تنظیم شده است | دریچه / پالس کم اندازه | بررسی ظرفیت جریان در مقابل جریان واقعی |

| افزایش تدریجی فشار در حالت بیکار | نشتی داخلی | جداسازی با گیج در خروجی پمپ |

| صدای پر سر و صدا دریچه | دریچه / پالس کم اندازه | ریپل پمپ را بررسی کنید، رتبه بندی را تأیید کنید |

صدای سوپاپیک صدای کوبش سریع متمایز تولید می کند. این زمانی اتفاق میافتد که فشار مستقیم سیستم دقیقاً در جایی که شیر شروع به باز شدن میکند معلق باشد. راه حل شامل کاهش فشار مستقیم سیستم برای باقی ماندن در زیر نقطه ترک یا افزایش بار برای فشار دادن کامل دریچه است.

روش های نگهداری برای قابلیت اطمینان

تعمیر و نگهداری سیستماتیک از اکثر خرابی های شیر فشار مستقیم جلوگیری می کند. اساس هر برنامه تعمیر و نگهداری با مدیریت کیفیت سیال شروع می شود.

چک لیست بهترین شیوه ها

1. انتخاب فیلتر:درجه بندی بتا حداقل 200 در 10 میکرون (β10≥200) را هدف قرار دهید. این کدهای ISO 4406 را در محدوده 17/15/12 حفظ می کند.

2. دقت سنج:از گیجهایی با دقت 1% از مقیاس کامل استفاده کنید. خطای 3% در سیستم 3000 PSI نقطه کور 90 PSI ایجاد می کند.

3. روش تنظیم:همیشه قبل از تنظیم، سیستم را تا دمای عملیاتی گرم کنید. برای ردیابی شل شدن ارتعاش، "رشته های در معرض" را مستند کنید.

سیستم های هیدرولیک فشار مستقیم زمانی که اجزا با کاربرد مطابقت دارند عملکرد قابل اعتمادی را ارائه می دهند و نگهداری از روش های سیستماتیک پیروی می کند. سادگی طرح های فشار مستقیم مزایایی را ارائه می دهد، اما درک رابطه بین نیروی اعمال شده، سطح سطح و فشار حاصله، هر تصمیمی را از انتخاب اولیه تا عیب یابی هدایت می کند.