شیرهای کنترل جهت هیدرولیک به عنوان مرکز فرمان سیستم های قدرت سیال عمل می کنند و تعیین می کنند که چه زمانی، کجا و چگونه سیال تحت فشار به سمت محرک ها جریان یابد. این شیرها جهت جریان سیال را با باز کردن، بستن یا تغییر وضعیت اتصال معابر داخلی کنترل می کنند. برای مهندسانی که تجهیزات متحرک، سیستمهای اتوماسیون صنعتی یا ماشینهای سنگین را طراحی میکنند، درک انواع مختلف شیرهای کنترل جهت هیدرولیک برای تطبیق قابلیتهای شیر با الزامات برنامه ضروری است.

طبقه بندی شیرهای کنترل جهت هیدرولیک بر اساس ساختار فیزیکی، اصول عملکرد و روش های کنترل از ابعاد متعددی پیروی می کند. هر طبقه بندی به مرزهای عملکرد خاصی که توسط مکانیک سیالات، بازده الکتریکی و نیازهای یکپارچه سازی سیستم تعریف شده است، می پردازد.

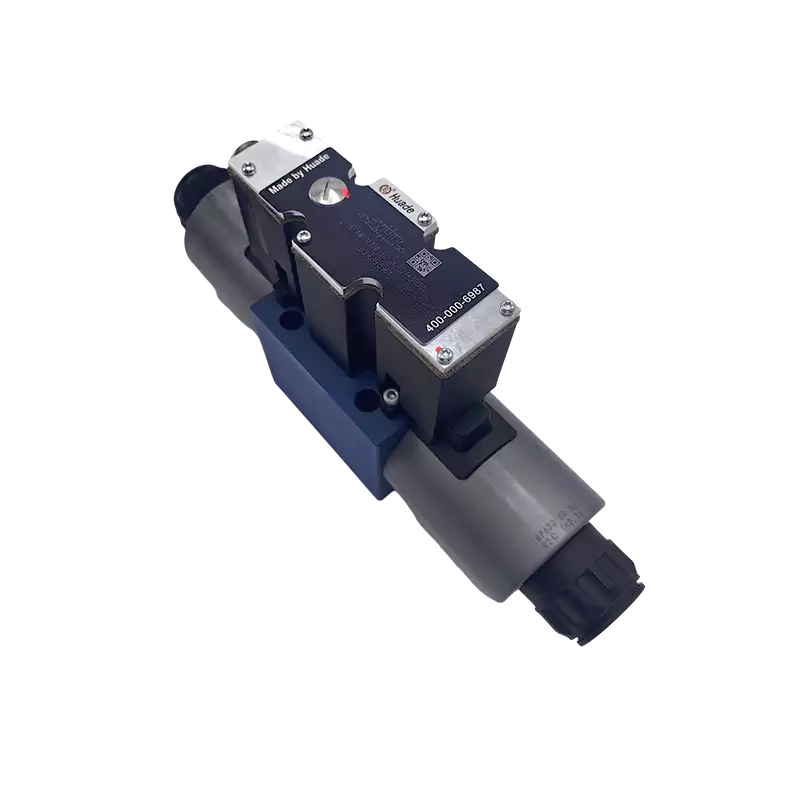

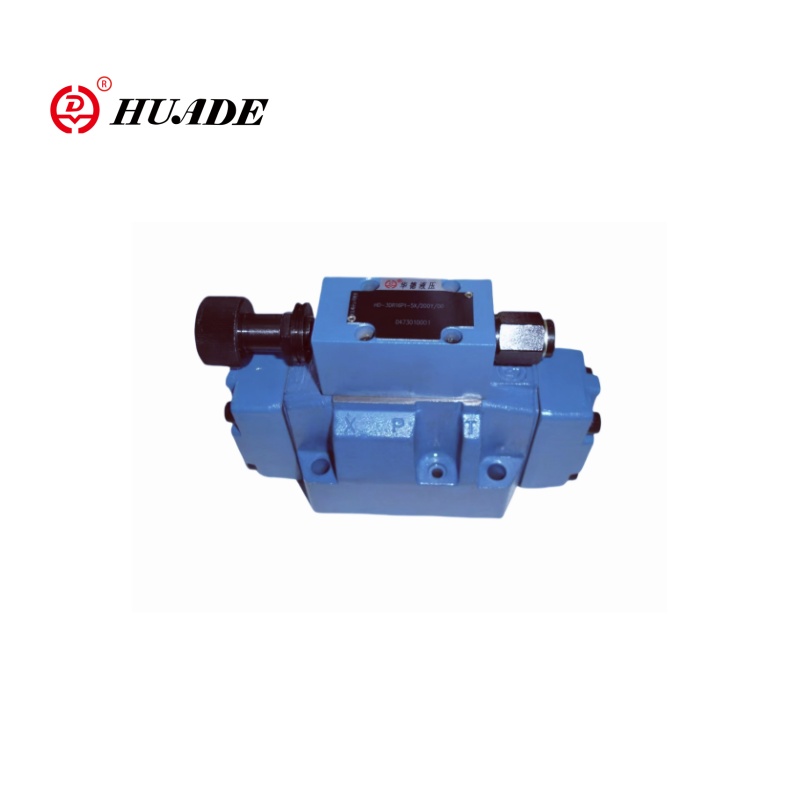

[تصویر نمای کلی ساختار داخلی شیر کنترل جهت هیدرولیک]طبقه بندی بر اساس شماره راه و شماره موقعیت

اساسی ترین طبقه بندی انواع شیرهای کنترل جهت هیدرولیک از سیستم علامت گذاری W/P استفاده می کند، که در آن W تعداد راه ها (پورت ها) و P نشان دهنده تعداد موقعیت هایی است که شیر می تواند حفظ کند. این قرارداد نامگذاری استاندارد، همراستا با نمادهای گرافیکی ISO 1219-1، بینش فوری در مورد عملکرد سوپاپ ارائه می دهد.

شماره راه به پورت های اتصال خارجی روی بدنه شیر اشاره دارد. در کاربردهای صنعتی استاندارد، این پورت ها شامل P (پورت فشار/پمپ)، T (درگاه مخزن/بازگشت)، و پورت های کاری با برچسب A و B هستند. یک شیر 4 طرفه به چهار خط خارجی متصل می شود، در حالی که یک شیر 3 طرفه دارای سه پورت است و یک شیر 2 طرفه تنها دو نقطه اتصال را فراهم می کند.

عدد موقعیت نشان می دهد که قرقره یا عنصر سوپاپ به چند حالت پایدار می تواند دست یابد. یک شیر 2 حالته به صورت روشن/خاموش با دو حالت مجزا کار می کند. یک شیر 3 موقعیت یک موقعیت مرکزی خنثی را اضافه می کند که برای رفتار آماده به کار سیستم و مدیریت انرژی بسیار مهم است.

انواع شیرهای کنترل جهت هیدرولیک متداول با استفاده از این طبقه بندی شامل شیرهای 2/2 برای کنترل روشن خاموش ساده، سوپاپ های 3/2 برای کنترل سیلندر تک عمله، سوپاپ های 4/2 برای عملیات پایه سیلندر دو اثره، و سوپاپ های 4/3 نشان دهنده متنوع ترین پیکربندی برای کنترل با شرایط مرکزی دو جهته است.

Vyberte si správný typ na základě vašich konkrétních potřeb a rozpočtu

هنگام تعیین انواع شیرهای کنترل جهت هیدرولیک برای یک بیل مکانیکی متحرک، مهندسان معمولاً 4/3 دریچهها را با مرکز پشت سر هم انتخاب میکنند تا بار حرارتی سیستم هیدرولیک را در دورههای بیکاری کاهش دهند و سختی نگهداری کمی پایینتر را به عنوان یک مبادله برای مدیریت حرارتی و بهرهوری سوخت بپذیرند.

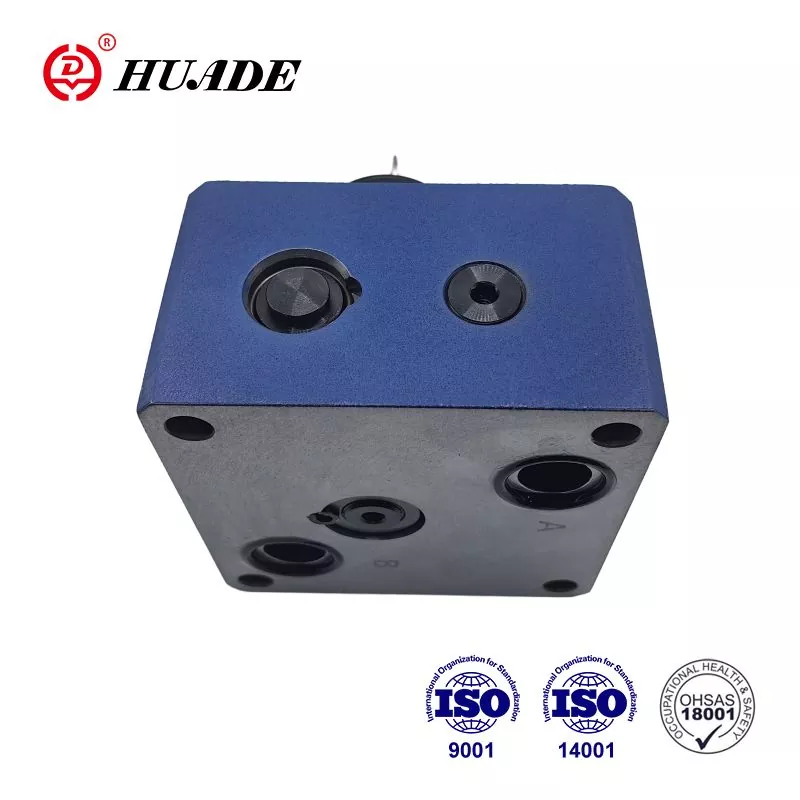

طبقه بندی بر اساس طراحی سوپاپ: شیرهای قرقره در مقابل شیرهای پاپت

فراتر از شماره پورت و موقعیت، انواع شیرهای کنترل جهت هیدرولیک اساساً در عناصر کنترل جریان داخلی آنها متفاوت است. دو طرح اصلی، شیرهای قرقره ای و شیرهای پاپت هستند که هر کدام بر اساس الزامات کاربرد، مزایای مشخصی را ارائه می دهند.

دریچه های قرقره

شیرهای برقی که توسط پایلوت کار می کنند، محدودیت جریان را از طریق طراحی دو مرحله ای حل می کنند. شیر برقی یک شیر خلبان کوچک را کنترل می کند که سیال کنترل را به محفظه هایی در انتهای قرقره اصلی هدایت می کند. اختلاف فشار در سراسر قرقره اصلی، ایجاد شده توسط این جریان پیلوت، نیروی کافی برای جابجایی قرقره اصلی بدون توجه به اندازه آن ایجاد می کند. در این معماری، شیر برقی تنها تولید سیگنال را انجام می دهد و به انرژی الکتریکی بسیار کمتری نسبت به یک طرح مستقیم که جریان یکسان را مدیریت می کند، نیاز دارد. شیرهای کنترل جهتی که به صورت پایلوت کار می کنند می توانند صدها یا حتی هزاران لیتر در دقیقه را مدیریت کنند و در عین حال مصرف برق شیر برقی را زیر 10 تا 20 وات حفظ کنند.

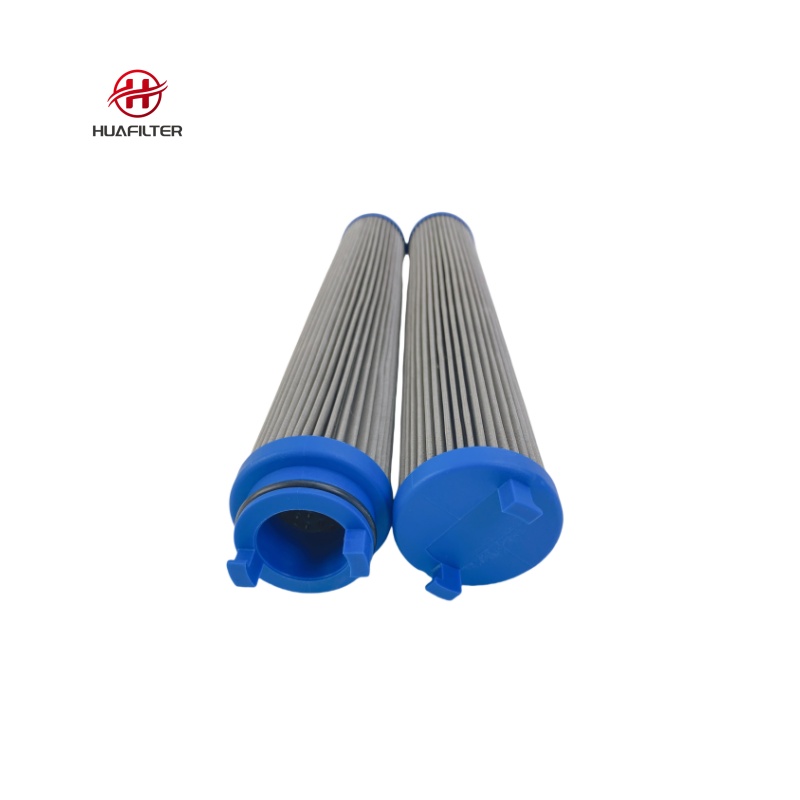

فاصله های تنگ که باعث آب بندی خوب می شود همچنین دریچه های قرقره را به آلودگی مایع حساس می کند. ذرات بزرگتر از فاصله شعاعی می توانند باعث چسبیدن یا گیرکردن قرقره شوند که منجر به خرابی سیستم می شود. بنابراین، سیستمهایی که از شیرهای کنترل جهت دار از نوع قرقره استفاده میکنند، باید تمیزی سیال را حفظ کنند، معمولاً کدهای پاکیزگی ISO 4406 18/16/13 یا بهتر برای کاربردهای صنعتی استاندارد، با دریچههای سروو که حتی به سطوح سختتر مانند 16/14/11 نیاز دارند.

دریچه های پاپت

دریچههای پاپت از عناصر مخروطی شکل یا توپی استفاده میکنند که روی صندلیهای شیر ماشینکاری شده قرار میگیرند تا جریان را مسدود کنند. هنگامی که فعال می شود، پاپت از روی صندلی خود بلند می شود و به جریان در اطراف عنصر اجازه می دهد. این طراحی صندلی و دیسک، آببندی عالی با نشتی داخلی اساساً صفر را در موقعیت بسته فراهم میکند، و دریچههای کنترل جهت هیدرولیک نوع Poppet را برای کاربردهایی که نیاز به خاموش کردن شدید یا نگه داشتن بار در برابر گرانش بدون رانش دارند، عالی میسازد.

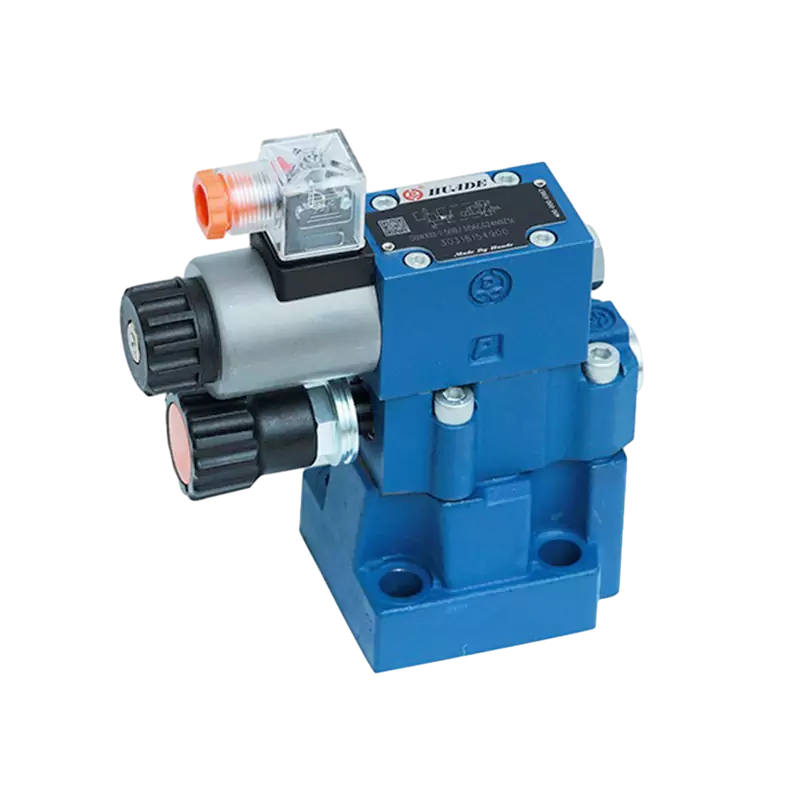

[تصویر مقایسه مقطع شیر قرقره و شیر پاپت]شیرهای پاپت نسبت به شیرهای قرقره تحمل آلودگی به طور قابل توجهی بالاتری از خود نشان می دهند زیرا ذرات در فاصله های تنگ به دام نمی افتند. طراحی پاپت سطوح تمیزی سیال ISO 4406 20/18/15 یا حتی کمی بالاتر را بدون خطر خرابی فوری در خود جای می دهد. این استحکام باعث می شود که شیرهای پاپت برای تجهیزات سیار که در محیط های کثیف مانند معدن، کشاورزی یا ساخت و ساز کار می کنند، جذاب باشند.

بالنسبة لمعظم التطبيقات الهيدروليكية الصناعية التي تتطلب تثبيت الموضع والتحرير المتحكم فيه، توفر لوحة ساندويتش صمام الفحص Z2S 10 أداءً موثوقًا بتكلفة معقولة. إن سجله الطويل وتوافره الواسع يجعله خيارًا آمنًا للتصميمات الجديدة والتطبيقات البديلة على حدٍ سواء.

| مشخصه | شیر قرقره | دریچه پاپت |

|---|---|---|

| نشتی داخلی | کوچک اما به دلیل پاکسازی شعاعی (معمولاً 0.1-1.0 لیتر در دقیقه در فشار نامی) وجود دارد. | هنگام نشستن اساساً صفر است |

| سریع (معمولا 10-30 میلی ثانیه) | کم - به ISO 4406 18/16/13 یا بهتر نیاز دارد | متوسط و نسبتاً ثابت در سراسر محدوده جریان |

| قابلیت کنترل متناسب | عالی - مدولاسیون صاف در تمام سکته مغزی | محدود - نیروهای جریان غیرخطی کنترل را پیچیده می کند |

| افت فشار | متوسط و نسبتاً ثابت در سراسر محدوده جریان | می تواند بالاتر باشد، با موقعیت باز کردن متفاوت است |

| برنامه های کاربردی معمولی | موقعیت یابی دقیق، سیستم های سروو، اتوماسیون صنعتی | تجهیزات سیار، نگهداری بار، محیط های آلوده |

طبقه بندی بر اساس روش فعال سازی

انواع شیرهای کنترل جهت هیدرولیک نیز بر اساس نحوه حرکت عنصر سوپاپ (قرقره یا پاپت) بین موقعیت ها طبقه بندی می شوند. روش فعال سازی زمان پاسخ، انعطاف پذیری کنترل و پیچیدگی یکپارچه سازی را تعیین می کند.

فعال سازی دستی از ورودی اپراتور فیزیکی از طریق اهرم ها، دکمه های فشاری یا پدال ها استفاده می کند. این شیرها نیازی به منبع تغذیه خارجی ندارند و بازخورد مستقیم اپراتور را از طریق اتصال مکانیکی فراهم می کنند. دریچه های کنترل جهت دستی در تجهیزات سیار برای عملکردهای اضطراری یا به عنوان سیستم های پشتیبان رایج باقی می مانند، اگرچه پتانسیل اتوماسیون را محدود می کنند و به حضور اپراتور نیاز دارند.

محرک مکانیکی از کلیدهای محدود، بادامک ها یا اهرم های غلتکی استفاده می کند که به طور فیزیکی با اجزای متحرک ماشین تماس می گیرد تا باعث تغییر سوپاپ شود. یک مرکز ماشینکاری ممکن است از یک شیر کنترل جهت بادامک استفاده کند تا زمانی که میز هیدرولیک به پایان سفر می رسد، به طور خودکار معکوس شود. فعال سازی مکانیکی توالی مطمئنی را بدون نیروی الکتریکی فراهم می کند، اما فاقد انعطاف پذیری برای منطق قابل برنامه ریزی است.

محرک پنوماتیک از هوای فشرده استفاده می کند که روی پیستون یا دیافراگم عمل می کند تا شیر را جابجا کند. این شیرهای کنترل جهت هدایت هوا قبل از غالب شدن کنترل های الکترونیکی در اتوماسیون صنعتی رایج بودند. آنها هنوز در اتمسفرهای انفجاری ظاهر می شوند که در آن سوئیچینگ الکتریکی خطر اشتعال را به همراه دارد.

محرک شیر برقی رایج ترین روش در سیستم های هیدرولیک مدرن است. یک سیمپیچ الکترومغناطیسی هنگام برقگرفتن نیرو ایجاد میکند و آرمیچری را میکشد که یا مستقیماً عنصر سوپاپ را جابجا میکند یا فشار پایلوت را در یک طراحی دو مرحلهای کنترل میکند. دریچههای کنترل جهتی با کارکرد الکتریکی به طور یکپارچه با کنترلکنندههای منطقی قابل برنامهریزی (PLC) یکپارچه میشوند و توالیهای خودکار پیچیده را فعال میکنند.

انتخاب بین این روش های فعال سازی به معماری کنترل، الزامات ایمنی و محدودیت های محیطی بستگی دارد. با این حال، در دریچه های برقی، یک بخش فرعی مهم ظاهر می شود که اساساً بر ظرفیت جریان و راندمان الکتریکی تأثیر می گذارد.

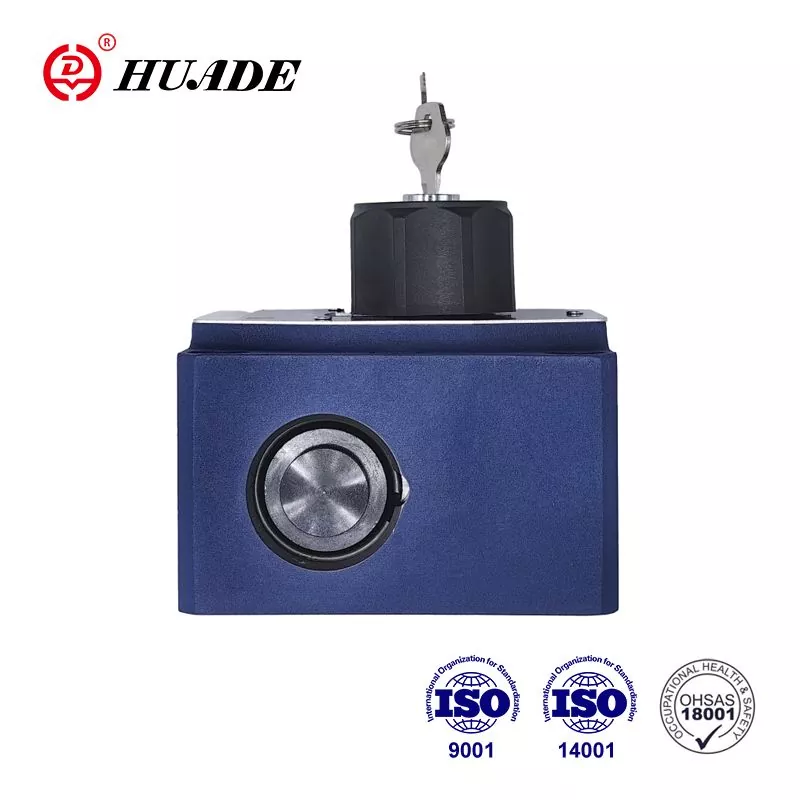

بازیگری مستقیم در مقابل خلبانی: اصول اصلی عملیاتی

در میان انواع شیرهای کنترل جهت هیدرولیک با تحریک الکتریکی، تمایز بین طرحهای عمل مستقیم و طرحهای پایلوت شاید مهمترین مرز عملکرد را نشان دهد. این دو معماری به چالش مهندسی اساسی تولید نیروی کافی برای جابجایی یک عنصر شیر در برابر نیروهای سیال و بارهای فنر می پردازند.

شیرهای برقی مستقیم

شیرهای برقی مستقیم از نیروی الکترومغناطیسی از سیم پیچ استفاده می کنند تا به طور مستقیم قرقره یا پاپ شیر اصلی را حرکت دهند. هنگامی که سیم پیچ انرژی می گیرد، میدان مغناطیسی حاصل آرمیچر را می کشد که به طور مکانیکی به عنصر سوپاپ متصل می شود. این مکانیسم ساده چندین مزیت را ارائه می دهد. شیرهای مستقیم برای عملکرد به اختلاف فشار بین ورودی و خروجی نیاز ندارند، به این معنی که می توانند از 0 بار تا حداکثر فشار سیستم کار کنند. این استقلال فشار باعث میشود که شیرهای کنترل جهتی با عملکرد مستقیم برای کاربردهایی که در آن شیر باید قبل از ایجاد فشار سیستم جابجا شود، مانند هنگام راهاندازی ماشین یا مدارهای پایلوت کم فشار، ضروری است.

زمان پاسخ دریچههای مستقیم عمل معمولاً سریعتر از طرحهای آزمایشی است زیرا فقط یک مرحله مکانیکی وجود دارد. زمان سوئیچینگ کمتر از 20 میلی ثانیه با دریچه های کوچک مستقیم قابل دستیابی است و آنها را برای کاربردهایی که نیاز به چرخه سریع دارند مناسب می کند.

با این حال، طراحی های مستقیم با محدودیت های شدید در ظرفیت جریان مواجه هستند. شیر برقی باید نیروی کافی برای غلبه بر نیروهای سیال وارد بر عنصر سوپاپ، نیروهای اصطکاک و نیروهای برگشت فنر ایجاد کند. نیروی سیال هم با فشار و هم با ناحیه جریان افزایش می یابد. همانطور که اندازه سوپاپ برای کنترل نرخ جریان بالاتر افزایش می یابد، قطر قرقره و اندازه پورت باید افزایش یابد و به طور چشمگیری نیروهای سیال مخالف حرکت شیر افزایش یابد. برای غلبه بر این نیروهای بزرگتر، اندازه شیر برقی و توان الکتریکی ورودی باید به میزان قابل توجهی افزایش یابد.

این رابطه یک سقف اقتصادی و حرارتی ایجاد می کند. دریچههای کنترل جهت مستقیم که بیش از 60 لیتر در دقیقه در فشار بالا کار میکنند، به شیر برقیهایی آنقدر بزرگ و پرقدرت نیاز دارند که طراحی آن غیرعملی میشود. توان الکتریکی ممکن است به 50 تا 100 وات یا بیشتر برسد و گرمای قابل توجهی تولید کند که نیاز به اتلاف از طریق بدنه شیر و سطح نصب دارد. در سیستم های هیدرولیک فشرده یا کابینت های الکتریکی با بسته بندی متراکم، این بار حرارتی می تواند باعث مشکلات اطمینان شود.

شیرهای برقی که توسط خلبان کار می کنند

شیرهای برقی که توسط پایلوت کار می کنند، محدودیت جریان را از طریق طراحی دو مرحله ای حل می کنند. شیر برقی یک شیر خلبان کوچک را کنترل می کند که سیال کنترل را به محفظه هایی در انتهای قرقره اصلی هدایت می کند. اختلاف فشار در سراسر قرقره اصلی، ایجاد شده توسط این جریان پیلوت، نیروی کافی برای جابجایی قرقره اصلی بدون توجه به اندازه آن ایجاد می کند. در این معماری، شیر برقی تنها تولید سیگنال را انجام می دهد و به انرژی الکتریکی بسیار کمتری نسبت به یک طرح مستقیم که جریان یکسان را مدیریت می کند، نیاز دارد. شیرهای کنترل جهتی که به صورت پایلوت کار می کنند می توانند صدها یا حتی هزاران لیتر در دقیقه را مدیریت کنند و در عین حال مصرف برق شیر برقی را زیر 10 تا 20 وات حفظ کنند.

کاهش تقاضای الکتریکی منجر به تولید گرمای کمتر، محفظههای شیر برقی کوچکتر و مدیریت حرارتی سادهتر میشود. برای کاربردهای با جریان بالا، طراحیهای آزمایشی نه تنها از نظر مهندسی و هم از نظر اقتصادی ارجحیت دارند، بلکه ضروری هستند.

مبادله برای این افزایش کارایی، وابستگی به فشار است. شیرهایی که به صورت پایلوت کار می کنند به اختلاف فشار کافی بین محفظه فشار ورودی و پایلوت نیاز دارند تا نیروی مورد نیاز برای جابجایی قرقره اصلی ایجاد شود. اگر فشار سیستم در هنگام راهاندازی یا شرایط خطا ناکافی باشد، ممکن است قرقره اصلی به طور کامل جابجا نشود یا به آرامی جابجا شود. حداقل فشار پیلوت معمولاً بسته به اندازه شیر بین 3 تا 5 بار متغیر است. طراحان باید اطمینان حاصل کنند که منبع فشاری که مدار پایلوت را تامین میکند، چه به صورت داخلی از خط فشار اصلی کشیده شده باشد و چه از یک باتری خارجی یا پمپ جداگانه تامین شود.

زمان پاسخگویی نیز متفاوت است. شیرهای پایلوت باید محفظه های پیلوت را در انتهای هر قرقره پر و تخلیه کنند تا اختلاف فشار برای جابجایی ایجاد شود. این تاخیر هیدرولیکی در مقایسه با شیرهای مستقیم با اندازه مشابه، 10 تا 50 میلی ثانیه به زمان سوئیچینگ اضافه می کند. برای اکثر برنامههای صنعتی و موبایل، این تأخیر قابل قبول است، اما برنامههای دوچرخهسواری با فرکانس بالا ممکن است علیرغم محدودیتهای جریان، به دریچههای مستقیم عمل نیاز داشته باشند.

| جنبه عملکرد | شیر برقی DCV مستقیم | شیر برقی DCV با کارکرد خلبان |

|---|---|---|

| مکانیزم فعال سازی | شیر برقی به طور مستقیم قرقره/پاپت سوپاپ را حرکت می دهد | شیر برقی کنترل شیر پایلوت؛ قرقره اصلی تغییر فشار خلبان |

| نیاز دیفرانسیل فشار | هیچ - از 0 بار تا حداکثر فشار کار می کند | برای تعویض مطمئن به حداقل 3-5 بار دیفرانسیل نیاز دارد |

| محدوده ظرفیت جریان | کم تا متوسط (معمولا تا 60 لیتر در دقیقه) | متوسط تا خیلی زیاد (تا 1000+ L/min) |

| برق مصرفی شیر برقی | بالا (20-100+ وات برای اندازه های بزرگتر) | کم (معمولاً 5-20 وات بدون توجه به ظرفیت جریان) |

| تولید گرما | با انرژی دهی مداوم قابل توجه است | حداقل |

| زمان پاسخگویی | سریع (معمولا 10-30 میلی ثانیه) | متوسط (30-80 میلیثانیه به دلیل پر شدن/ تخلیه مدار پایلوت) |

| برنامه های کاربردی معمولی | مدارهای جریان کم، راه اندازی فشار صفر، کنترل پایلوت | مدارهای برق اصلی، سیستم های جریان بالا، تجهیزات سیار |

مهندسانی که انواع شیرهای کنترل جهت هیدرولیک را برای یک مدار بیل مکانیکی با سرعت 200 لیتر در دقیقه انتخاب می کنند، دریچه های پایلوت را برای عملکردهای بوم، بازو و سطل اصلی برای به حداقل رساندن بار حرارتی الکتریکی و پیچیدگی کنترل مشخص می کنند. با این حال، همان ماشین ممکن است از دریچههای عمل مستقیم در مدارهای کمکی کم جریان مانند مکانیسمهای قفل ابزار استفاده کند که باید در فشار سیستم صفر به طور قابل اعتماد کار کنند.

کنترل پیشرفته: شیرهای کنترل جهت دهی متناسب و سروو

در حالی که شیرهای کنترل جهت استاندارد در حالتهای روشن و خاموش کار می کنند، انواع شیرهای کنترل جهت هیدرولیک پیشرفته مدولاسیون مداوم جریان و فشار را از طریق کنترل متناسب یا سروو ارائه می دهند. این شیرها نشان دهنده عملکرد و پیچیدگی بالایی هستند.

دریچههای کنترل جهتی متناسب از شیرهای برقی متناسب استفاده میکنند که نیرویی متناسب با جریان ورودی تولید میکنند تا آهنرباهای الکتریکی روشن و خاموش ساده. با تغییر سیگنال فرمان از یک کنترلر، موقعیت قرقره سوپاپ را می توان به طور مداوم در تمام طول حرکت آن تنظیم کرد. این امکان کنترل دقیق سرعت، شتاب و نیرو محرک را فراهم می کند. یک سوپاپ متناسب ممکن است حرکت بوم جرثقیل را کنترل کند، به جای حرکت ناگهانی که با روشن یا خاموش کردن یک شیر کنترل جهت استاندارد ایجاد میشود، استارتهای صاف، موقعیت دقیق و توقفهای ملایم را فراهم میکند.

شیرهای کنترل جهت متناسب معمولاً شامل الکترونیک یکپارچه و یک حسگر بازخورد موقعیت، اغلب یک ترانسفورماتور دیفرانسیل متغیر خطی (LVDT)، برای بستن حلقه کنترل در داخل هستند. تجهیزات الکترونیکی آنبورد، موقعیت فرمان داده شده را با موقعیت قرقره واقعی اندازه گیری شده توسط سنسور مقایسه می کند و جریان شیر برقی را برای حذف خطاهای موقعیت یابی تنظیم می کند. این معماری حلقه بسته تغییرات در اصطکاک، نیروهای سیال و فشار عرضه را جبران می کند که در غیر این صورت باعث عدم دقت موقعیت می شود.

دریچه های کنترل جهت سروو، مفاهیم شیر متناسب را برای دستیابی به عملکرد بالاتر گسترش می دهند. این شیرها از موتورهای گشتاور، مکانیزم های نازل-فلاپ یا پیکربندی های لوله جت برای دستیابی به زمان پاسخ کمتر از 10 میلی ثانیه و پاسخ فرکانسی بیش از 100 هرتز استفاده می کنند. دریچههای سرو برنامههایی را که نیاز به کنترل سریع و دقیق دارند، مانند شبیهسازهای حرکت، ماشینهای تست مواد و سیستمهای میرایی لرزش فعال را ممکن میسازد.

نیازهای عملکردی انواع شیرهای کنترل جهتی هیدرولیک و سروو، نیاز به رابطهای ارتباطی دیجیتال را افزایش میدهد. سیگنالهای کنترل آنالوگ سنتی با استفاده از حلقههای جریان 4-20 میلی آمپر یا 0-10 VDC از نویز الکتریکی، رانش سیگنال و قابلیت تشخیص محدود رنج میبرند. همانطور که زمان پاسخ سوپاپ کاهش می یابد و الزامات موقعیت یابی سفت می شود، یکپارچگی سیگنال آنالوگ به عامل محدود کننده در عملکرد سیستم تبدیل می شود.

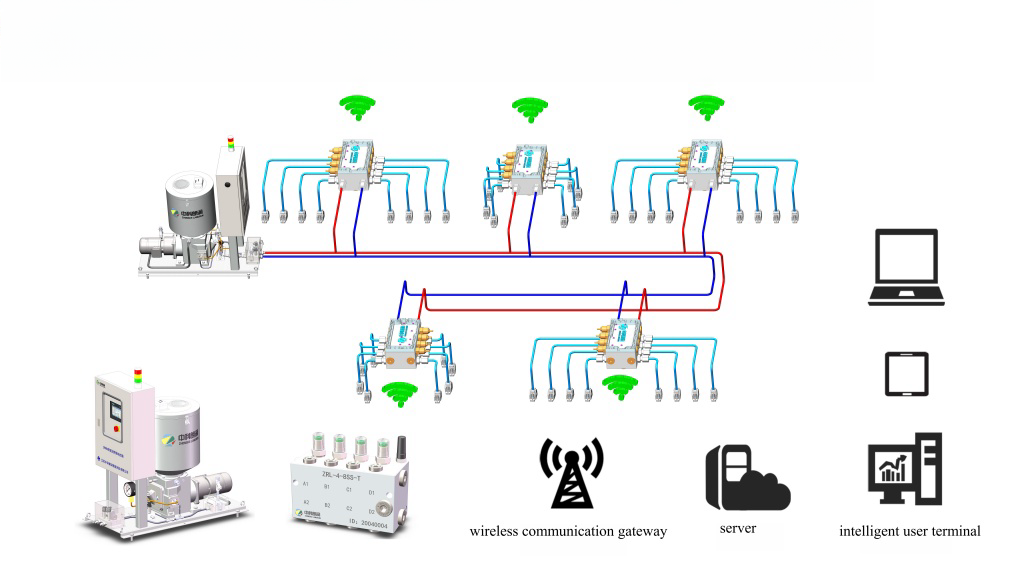

یکپارچه سازی دیجیتال: پروتکل IO-Link در شیرهای کنترل جهتی با کارایی بالا

تغییر صنعتی به سمت اتصال Industry 4.0 تغییرات قابل توجهی در نحوه اتصال انواع شیرهای کنترل جهت هیدرولیک پیشرفته با سیستم های کنترل ایجاد کرده است. پروتکل های ارتباطی دیجیتال، به ویژه IO-Link، محدودیت های سیگنال دهی آنالوگ را برطرف می کنند در حالی که قابلیت های تشخیصی را با سیم کشی معمولی غیرممکن می کنند.

IO-Link ارتباط دیجیتال نقطه به نقطه بین شیر و کنترل کننده اصلی را روی یک کابل استاندارد بدون محافظ برقرار می کند. این کابل واحد قدرت، سیگنالهای فرمان دیجیتال و ارتباطات دو طرفه داده را حمل میکند. بر خلاف شبکه های فیلدباس که به کابل های محافظ گران قیمت و پیکربندی شبکه پیچیده نیاز دارند، IO-Link از اتصالات سه سیمه ساده استفاده می کند و در عین حال ایمنی قوی نویز را از طریق رمزگذاری دیجیتال حفظ می کند.

مزایای شیرهای کنترل جهت دهی مناسب و سروو قابل توجه است. دستورات دیجیتال، انتقال سیگنال و نویز را حذف می کند که دقت آنالوگ را کاهش می دهد. تغییرات پارامتر را می توان از طریق نرم افزار به جای تنظیمات فیزیکی انجام داد و زمان راه اندازی را به طور چشمگیری کاهش داد. مهمتر از همه، IO-Link دسترسی مداوم به داده های داخلی شیر از جمله دمای سیم پیچ، ساعات کار تجمعی، تعداد چرخه، بازخورد موقعیت قرقره و کدهای خطای دقیق را فراهم می کند.

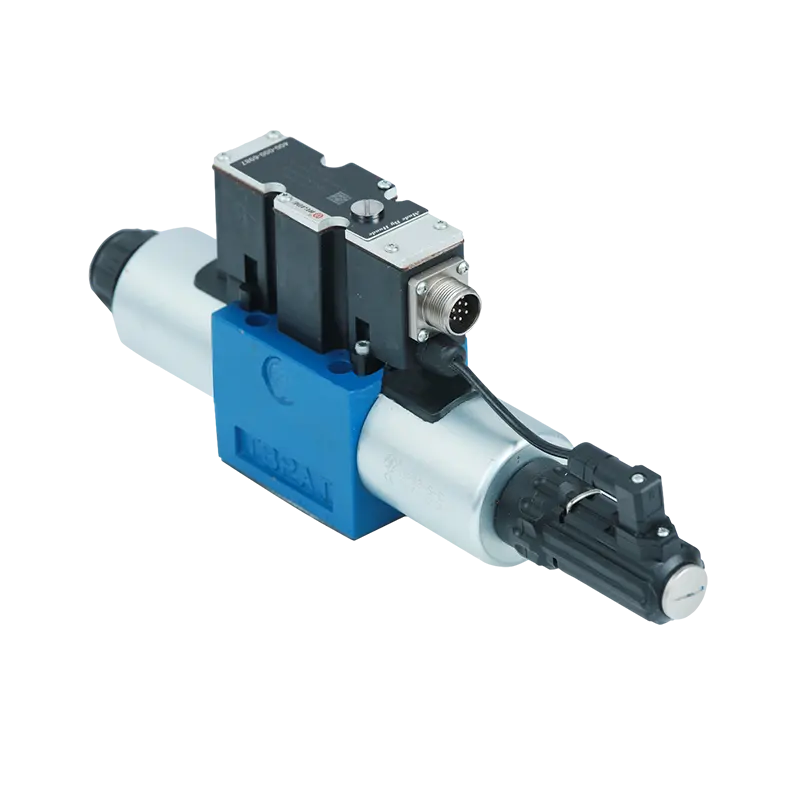

[تصویر نمودار اتصال شیر هیدرولیک دیجیتال IO-Link]این جریان داده های تشخیصی، راهبردهای نظارت بر وضعیت را که قبلا غیرممکن بودند، امکان پذیر می کند. با ردیابی روند دمای سیم پیچ در طول زمان، سیستم می تواند تخریب تدریجی مسیرهای خنک کننده یا خرابی عایق را قبل از وقوع خرابی فاجعه بار تشخیص دهد. نظارت بر جابجایی زمان پاسخ، سایش را در مرحله آزمایشی نشان میدهد یا اصطکاک ناشی از آلودگی را افزایش میدهد. این بینشها امکان برنامهریزی پیشبینیکننده تعمیر و نگهداری را فراهم میکند که زمان خرابی برنامهریزی نشده را به حداقل میرساند.

انواع شیرهای کنترل جهت هیدرولیک مجهز به IO-Link تولید حجمی را در جولای 2022 آغاز کردند و اکنون در هر دو پیکربندی مستقیم و پایلوت در دسترس هستند. این فناوری از دریچههای روشن-خاموش متناسب و استاندارد پشتیبانی میکند، اگرچه بیشترین مزیت در برنامههای با کارایی بالا ظاهر میشود که در آن کیفیت سیگنال و عمق تشخیصی هزینههای متوسط را توجیه میکنند.

[تصویر نمای کلی ساختار داخلی شیر کنترل جهت هیدرولیک]

انتخاب انواع شیرهای کنترل جهت هیدرولیک مناسب نیاز به ارزیابی سیستماتیک در ابعاد عملکرد چندگانه دارد. چارچوب تصمیم باید نیازمندی های توان سیال، محدودیت های الکتریکی، الزامات کنترلی و عوامل اقتصادی را متعادل کند.

نرخ جریان به عنوان عامل تعیین کننده اولیه است. برنامه هایی که به کمتر از 60 لیتر در دقیقه نیاز دارند، می توانند از شیرهای مستقیم یا آزمایشی استفاده کنند، که این انتخاب بر اساس فشار در دسترس و نیاز به زمان پاسخ است. سیستمهایی که نرخ جریان بالاتری را اداره میکنند باید از شیرهایی استفاده کنند که به صورت پایلوت کار میکنند تا از اندازهی شیر برقی بیش از حد و تولید گرما جلوگیری کنند. تلاش برای تعیین دریچههای عمل مستقیم برای کاربردهای با جریان بالا منجر به طراحیهای غیراقتصادی با چالشهای شدید مدیریت حرارتی میشود.

محدوده فشار عملیاتی برای دو نوع شیر اصلی متفاوت است. دریچههای کنترل جهتی مستقیم، محدوده فشار کامل را از صفر تا حداکثر سیستم کنترل میکنند، که آنها را برای مدارهایی که باید قبل از ایجاد فشار یا در طول سناریوهای کاهش فشار عمل کنند، الزامی میکند. شیرهایی که به صورت پایلوت کار می کنند به حداقل اختلاف فشار برای عملکرد مطمئن نیاز دارند، معمولاً 3 تا 5 بار. کاربردهایی که نمی توان این حداقل را تضمین کرد، نیاز به دریچه های عمل مستقیم یا ترتیبات تامین پایلوت خارجی دارند.

نیازهای دقیق کنترل تعیین می کند که آیا شیرهای استاندارد روشن-خاموش کافی هستند یا اینکه آیا شیرهای کنترل جهت دار متناسب یا سروو ضروری هستند. عملیات متوالی ساده مانند بستن، گسترش یا جمع کردن فقط به تغییر موقعیت گسسته نیاز دارد. برنامههایی که به پروفیلهای حرکت صاف، موقعیتیابی دقیق یا تنظیم نیرو نیاز دارند، نیاز به کنترل متناسب دارند. کاربردهای بسیار پویا مانند تثبیت فعال یا ردیابی با پهنای باند بالا، علیرغم هزینه و نیازهای نگهداری بالاتر، به شیرهای سروو نیاز دارند.

قابلیت های تمیزی سیال باید با حساسیت طراحی سوپاپ هماهنگ باشد. شیرهای کنترل جهتی نوع قرقره نیاز به نگهداری دقیق تمیزی دارند، معمولاً ISO 4406 18/16/13 یا بهتر، با دریچههای سروو که نیاز به کنترل دقیقتری دارند. کاربردها در محیط های آلوده یا جایی که تعمیر و نگهداری فیلتراسیون ممکن است ناسازگار باشد باید به نفع شیرهای پاپت باشد که ISO 4406 20/18/15 یا سطوح آلودگی کمی بالاتر را تحمل می کنند.

عوامل محیطی هم نوع دریچه و هم رویکرد یکپارچه سازی را تحت تأثیر قرار می دهند. تجهیزات متحرکی که در معرض ارتعاش، دمای شدید و شرایط کثیف قرار میگیرند، معمولاً از شیرهای پاپت با رابطهای مکانیکی قوی استفاده میکنند. اتوماسیون صنعتی در محیط های کنترل شده می تواند از شیرهای قرقره ای با کنترل متناسب و شبکه دیجیتال استفاده کند. اتمسفرهای انفجاری ممکن است محرک پنوماتیک یا طراحی های الکتریکی ذاتاً ایمن را بدون توجه به ترجیحات دیگر الزامی کند.

در دسترس بودن توان الکتریکی و محدودیت های مدیریت حرارتی گاهی اوقات ملاحظات هیدرولیکی را نادیده می گیرند. یک واحد الکتروهیدرولیک فشرده با ظرفیت خنککننده محدود ممکن است دریچههای پایلوت را صرفاً برای کاهش تولید گرما مشخص کند و وابستگی فشار را به عنوان یک مبادله ضروری بپذیرد. برعکس، یک ماشین متحرک با ظرفیت الکتریکی و خنککننده کافی اما در سیستمهای حسگر بار کار میکند ممکن است از شیرهای مستقیم برای حفظ استقلال فشار استفاده کند.

معماری ادغام به طور فزاینده ای بر تصمیمات انتخاب تأثیر می گذارد. سیستمهایی که برای اتصال Industry 4.0 طراحی شدهاند باید دریچههای کنترل جهتی متناسب یا سروو را با رابطهای IO-Link یا فیلدباس مشخص کنند تا جمعآوری دادههای تشخیصی و استراتژیهای نگهداری پیشبینیکننده را فعال کنند. سیستمهای سنتی بدون زیرساخت داده ممکن است به استفاده از دریچههای آنالوگ یا خاموش ادامه دهند تا زمانی که ارتقاء سیستم کنترل گستردهتر تبدیل دیجیتال را توجیه کند.

کاربردهای متداول بر اساس نوع شیر کنترل جهت هیدرولیک

انواع مختلف شیر کنترل جهت هیدرولیک بر اساس ویژگیهای عملکردی مطابق با الزامات صنعت، بر دستههای کاربردی خاص غالب هستند.

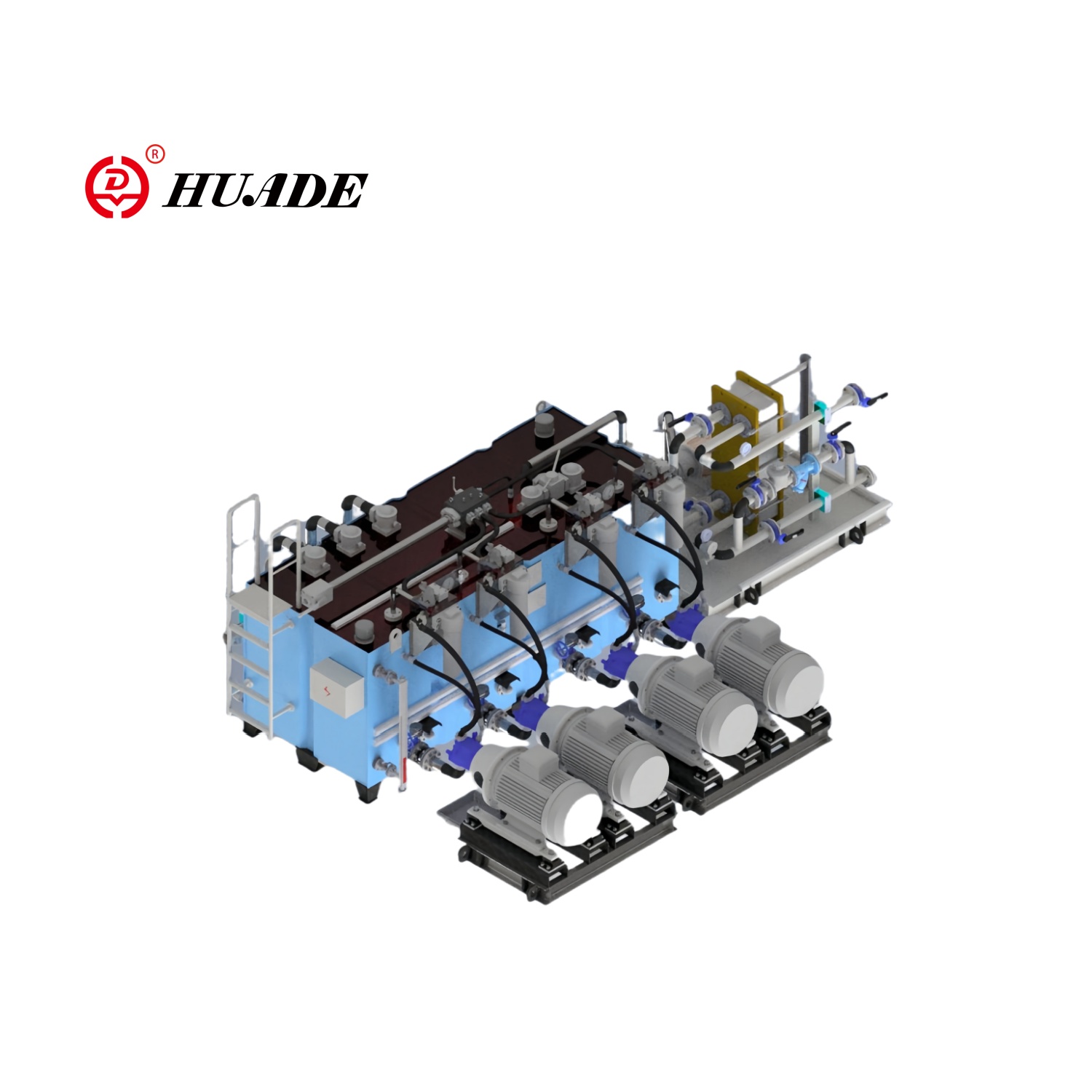

تجهیزات ساخت و ساز متحرک مانند بیل مکانیکی، لودرهای چرخدار و بولدوزرها عمدتاً از شیرهای کنترل جهت حسگر بار که توسط خلبان کار می کنند در پیکربندی های 4/3 استفاده می کنند. این ماشینها به ظرفیت جریان بالا (اغلب 200 تا 600 لیتر در دقیقه) برای تامین انرژی سیلندرهای بوم بزرگ و موتورهای مسافرتی نیاز دارند و در عین حال پیچیدگی سیستم الکتریکی معقول را حفظ میکنند. طراحی پایلوت، مصرف برق شیر برقی را علیرغم دبی بالا، پایین نگه می دارد. مدارهای حسگر بار با سوپاپهای مرکزی پشت سر هم مصرف سوخت موتور را در دورههای بیکاری کاهش میدهند که یک مزیت مهم در چرخههای کاری با زمان انتظار قابل توجه بین چرخههای کاری است.

تراکتورهای کشاورزی از انواع شیرهای مشابه برای کنترل پیادهسازی استفاده میکنند، اما اغلب شامل شیرهای کنترل جهتی متناسب با الکتروهیدرولیک برای اتصالات و سیستمهای فرمان هستند که در آن حرکت صاف راحتی و دقت اپراتور را بهبود میبخشد. محیط خشن و کثیف معمولی در عملیات کشاورزی به نفع دریچههای پاپت در مدارهای اصلی است که در آن تحمل آلودگی بیشتر از مزایای کنترل قرقره متناسب است.

ماشینهای قالبگیری تزریقی صنعتی از شیرهای کنترل جهتی متناسب از نوع قرقره برای کنترل باز شدن، بسته شدن و توالی جهش قالب استفاده میکنند. کنترل دقیق سرعت، زمان چرخه را بهینه می کند و از آسیب به قالب ها یا قطعات جلوگیری می کند. محیط کنترل شده کارخانه اجازه می دهد تا تمیزی دقیق سیال را که این شیرهای با کیفیت سروو نیاز دارند، حفظ کند. پیکربندی شیرهای مرکز بسته، کنترل سفت و سخت موقعیت قالب را تحت بارهای فشار تزریق حفظ می کنند.

هیدرولیک ماشین ابزار برای ماشین های فرز، ماشین های سنگ زنی و ماشین های تراش معمولاً از شیرهای کنترل جهت دار متناسب یا سروو برای کنترل نرخ تغذیه محور و بستن ابزار استفاده می کنند. دقت موقعیت یابی و حرکت صاف که برای کیفیت پرداخت سطح ضروری است، نیازمند قابلیت مدولاسیون پیوسته این نوع شیرها است. در ماشین ابزارهای پیشرفته، شیرهای سروو با پاسخ فرکانسی بیش از 100 هرتز، میرایی ارتعاش را امکان پذیر می کنند که کیفیت برش را بهبود می بخشد.

تجهیزات تست مواد و سیستمهای شبیهسازی هوافضا پایان شدید الزامات عملکرد را نشان میدهند. این برنامه ها از شیرهای کنترل جهت سروو با زمان پاسخ کمتر از 10 میلی ثانیه و وضوح موقعیت یابی برحسب میکرون استفاده می کنند. شیرها با سیال بسیار تمیز، اغلب ISO 4406 15/13/10 یا بهتر کار می کنند و برای حفظ سطوح تمیزی مورد نیاز به تجهیزات تخصصی فیلتراسیون و تهویه نیاز دارند.

ماشینآلات عرشه دریایی مانند جرثقیلها، وینچها و روکشهای دریچه از شیرهای کنترل جهتی ناهمواری استفاده میکنند که قادر به کار در محیطهای خورنده آب شور هستند. این دریچهها اغلب از طرحهای پاپت برای خاموشی محکم در هنگام نگهداری بارهای معلق استفاده میکنند و از محفظههای برقی ضد انفجار برای رعایت استانداردهای ایمنی دریایی استفاده میکنند.

مدارهای ساده پنوماتیکی که پرس های هیدرولیک، میزهای بالابر یا تجهیزات جابجایی مواد را کنترل می کنند، اغلب از شیرهای کنترل جهتی 4/2 یا 4/3 با عملکرد مستقیم استفاده می کنند. این برنامهها به سادگی و هزینه کم نسبت به ویژگیهای پیشرفته اهمیت میدهند، و نیازهای جریان متوسط آنها (معمولاً کمتر از 40 لیتر در دقیقه) در قابلیتهای دریچههای مستقیم عمل باقی میماند.

روندهای نوظهور در فناوری شیر کنترل جهت هیدرولیک

تکامل انواع شیرهای کنترل جهت هیدرولیک در امتداد چندین مسیر موازی که توسط ادغام صنعت 4.0، الزامات بهره وری انرژی و نیازهای کوچک سازی هدایت می شود، ادامه می یابد.

پروتکل های ارتباطی دیجیتال فراتر از شیرهای تناسبی و سروو با کارایی بالا به دریچه های کنترل جهتی روشن و خاموش استاندارد گسترش می یابند. با کاهش هزینه های افزایشی لوازم الکترونیکی رابط IO-Link، حتی دریچه های 4/3 اصلی اکنون گزینه های اتصال دیجیتال را ارائه می دهند. این دموکراتیک کردن دادههای تشخیصی، نظارت بر وضعیت کل سیستمهای هیدرولیک را به جای اجزای ممتاز امکانپذیر میسازد و از طریق برنامهریزی تعمیر و نگهداری بهتر، اثربخشی کلی تجهیزات (OEE) را بهبود میبخشد.

فشار بهره وری انرژی باعث اتخاذ طرح های پیشرفته موقعیت مرکزی و هیدرولیک های حسگر بار می شود. تجهیزات سیار مدرن به طور فزایندهای از شیرهای کنترل جهتی متناسب با واحدهای کنترل الکترونیکی استفاده میکنند که الگوریتمهای جبران فشار پیچیده را پیادهسازی میکنند و تلفات توان ذاتی در تقسیمکنندههای جریان سنتی و دریچههای اولویت را کاهش میدهند. برخی از سیستمها اکنون از موتورهای الکتریکی مجزا استفاده میکنند که پمپهای کوچکی را در هر محرک هدایت میکنند و دریچه کنترل جهت را به طور کامل در یک تغییر به سمت محرکهای الکتروهیدرولیک (EHA) حذف میکنند.

ادغام سوپاپ به فشرده سازی چندین عملکرد در بدنه های منفرد ادامه می دهد. دریچه های کنترل جهتی منیفولد به طور فزاینده ای به جای نیاز به اجزای جداگانه، جبران فشار، شیرهای چک نگهدارنده بار و کنترل الکترونیکی را مستقیماً در مجموعه سوپاپ وارد می کنند. این ادغام نقاط نشتی را کاهش می دهد، مونتاژ را ساده می کند و ردپای فیزیکی سیستم های هیدرولیک را کاهش می دهد.

بهبود تحمل آلودگی بر افزایش فواصل خدمات و کاهش هزینه کل مالکیت تمرکز دارد. برخی از تولیدکنندگان اکنون طرحهای ترکیبی ارائه میدهند که تحمل آلودگی شیرهای پاپت را با مدولاسیون جریان پیوسته که به عملکرد شیر قرقرهای از طریق هندسههای پیچیده صندلی و الگوریتمهای کنترل نزدیک میشود، ارائه میکنند.

الزامات ایمنی عملکردی از استانداردهایی مانند ISO 13849 و IEC 61508 به طور فزاینده ای بر طراحی شیر کنترل جهت تأثیر می گذارد. دریچههای دارای رتبه ایمنی شامل حسگرهای اضافی، پوشش تشخیصی برای حالتهای خرابی احتمالی، و نظارت یکپارچه است که خطاهای خطرناک را تشخیص میدهد. این ویژگیها به سیستمهای هیدرولیک اجازه میدهند تا سطوح ایمنی مورد نیاز (SIL 2 یا SIL 3) را که قبلاً با اجزای قدرت سیال به سختی به دست میآمد، به دست آورند.

درک طیف کامل انواع شیرهای کنترل جهت هیدرولیک، مهندسان را قادر می سازد تا تصمیمات آگاهانه ای اتخاذ کنند که عملکرد، قابلیت اطمینان و هزینه سیستم را بهینه می کند. طبقه بندی بر اساس اعداد راه و موقعیت، طراحی المان سوپاپ، روش فعال سازی و اصل عملکرد، چارچوبی ساختاریافته برای انتخاب سوپاپ فراهم می کند. در این چارچوب، تمایز اساسی بین طرحهای عمل مستقیم و طرحهای آزمایشی، مرزهای ظرفیت جریان را تعیین میکند که هیچ مقداری از بهینهسازی طراحی نمیتواند بر آن غلبه کند. فناوریهای متناسب و سروو، دقت کنترل را برای برنامههای کاربردی افزایش میدهند و در عین حال، رابطهای دیجیتالی را به کار میگیرند که دریچهها را از اجزای غیرفعال به گرههای هوشمند در معماریهای کنترل شبکه تبدیل میکنند. همانطور که سیستمهای هیدرولیک به سمت یکپارچگی بیشتر با شبکههای صنعتی و استانداردهای بازده بالاتر تکامل مییابند، تطبیق قابلیتهای سوپاپ با الزامات کاربردی به طور فزایندهای پیچیده میشود و به دانش عمیق هر دو مکانیک سیالات و مهندسی سیستمهای کنترل نیاز دارد.