هنگامی که یک شیر کنترل جهت به درستی کار نمی کند، می تواند کل سیستم هیدرولیک را متوقف کند. این شیرها به عنوان "مدیران ترافیک" سیستم های قدرت سیال عمل می کنند و به سیال هیدرولیک می گویند که کجا و چه زمانی برود. اما در واقع چه چیزی باعث از کار افتادن این مؤلفه های حیاتی می شود؟

علل ریشه ای خرابی شیر کنترل جهت دار معمولاً شامل آلودگی (مسئول 70 تا 80 درصد خرابی ها)، سایش مکانیکی، مشکلات الکتریکی، خرابی آب بندی و نصب نامناسب است. در حالی که علائمی مانند چسبندگی یا نشت دریچه اولین چیزی است که اپراتورها متوجه آن می شوند، مکانیسم های اساسی اغلب شامل برهمکنش های پیچیده بین شیمی سیال، استرس مکانیکی و اثرات حرارتی است.

این مقاله به بررسی حالت های خرابی می پردازد که مهندسان تعمیر و نگهداری و تکنسین های هیدرولیک اغلب در تنظیمات صنعتی با آن مواجه می شوند. درک این مکانیسم ها به انتقال استراتژی تعمیر و نگهداری از تعمیرات واکنشی به پیشگیری پیش بینی کمک می کند.

آلودگی: مقصر اصلی

آلودگی به عنوان تنها عامل اصلی خرابی شیرهای هیدرولیک در صنایع است. تحقیقات به طور مداوم نشان می دهد که 70 تا 90 درصد از تمام مشکلات سیستم هیدرولیک به مایعات آلوده باز می گردد. چالش در درک این نکته نهفته است که آلودگی به دو شکل مجزا می آید، که هر کدام از طریق مکانیسم های مختلف به اجزای شیر حمله می کنند.

آلودگی ذرات سخت شامل گرد و غبار، تراشه های فلزی و زباله های ساینده است که در حین مونتاژ، تعمیر و نگهداری یا از طریق درزگیرهای آسیب دیده وارد سیستم می شوند. این ذرات در داخل بدنه شیر مانند کاغذ سنباده عمل می کنند. تناسب دقیق بین قرقره و سوراخ آن معمولاً تنها 2 تا 5 میکرومتر (0.00008 تا 0.0002 اینچ) است - نازکتر از موی انسان. وقتی ذرات بزرگتر از این فاصله وارد شکاف می شوند، بین سطوح متحرک گیر می افتند و باعث سایش سه بدنه می شوند.

مواد ساییده شده، شیارهای میکروسکوپی را روی زمین های قرقره بسیار صیقلی ایجاد می کند. این شیارها ظرفیت آب بندی شیر را از بین می برند و مسیرهای بای پس سیال ایجاد می کنند. سپس سیال پرفشار مستقیماً از طریق این خراشها به درگاه مخزن جریان مییابد و باعث میشود که محرکها حتی زمانی که شیر باید موقعیت خود را حفظ کند، حرکت کند. آسیب به خودی خود تداوم می یابد زیرا زباله های سایش ایجاد شده توسط خراش اولیه ذرات ساینده بیشتری ایجاد می کند.

انواع مختلف دریچه حساسیت بسیار متفاوتی نسبت به آلودگی ذرات نشان می دهند. دریچههای سرو با مجموعههای نازل-فلاپ وقتی که ذرات کوچک به اندازه 1-3 میکرومتر سوراخهای خلبان را مسدود میکنند، از کار میافتند. شیرهای جهتی برقی استاندارد ذرات تا حدودی بزرگتر را تحمل می کنند اما همچنان نیاز به فیلتراسیون دقیق دارند. کد پاکیزگی ISO 4406 استانداردی را برای اندازهگیری سطوح آلودگی سیال، با استفاده از سه عدد برای نمایش تعداد ذرات بالای 4، 6 و 14 میکرومتر در هر میلیلیتر مایع ارائه میکند.

| نوع سوپاپ | سطح حساسیت | کد ISO 4406 هدف | ترخیص معمولی | خطر شکست |

|---|---|---|---|---|

| سوپاپ سروو | انتقادی | 15/13/10 یا بهتر | 1-3 میکرومتر | دهانه خلبان به راحتی مسدود می شود. آلودگی جزئی باعث شکست کنترل می شود |

| شیرهای متناسب | بالا | 17/15/12 | 2-5 میکرومتر | افزایش اصطکاک باعث هیسترزیس و کاهش دقت کنترل می شود |

| شیرهای جهت دار برقی | متوسط | 19/17/14 | 5-10 میکرومتر | می تواند برخی از آلودگی ها را تحمل کند اما قرار گرفتن در معرض طولانی مدت باعث سایش مهر و موم می شود |

| شیرهای اهرمی دستی | کم | 20/18/15 | > 10 میکرومتر | نیروی دستی می تواند بر اصطکاک ناشی از آلودگی نور غلبه کند |

مطالعات نشان می دهد که بهبود پاکیزگی سیال از ISO 20/18/15 تا 16/14/11 می تواند عمر قطعه را سه تا چهار برابر افزایش دهد. تیمهای تعمیر و نگهداری که این اهداف را نادیده میگیرند، بدون توجه به سایر اقدامات پیشگیرانه، شکست زودرس دریچه را مشاهده میکنند.

دومین تهدید آلودگی ناشی از رسوبات نرمی به نام لاک یا لاک است. برخلاف ذرات سختی که فیلتر کردن میتواند حذف کند، لاک از طریق واکنشهای شیمیایی درون خود سیال هیدرولیک تشکیل میشود. دمای بالای 60 درجه سانتیگراد (140 درجه فارنهایت) باعث اکسیداسیون روغن پایه می شود، به ویژه هنگامی که توسط مس یا آهن محلول ناشی از سایش سیستم کاتالیز می شود. محصولات اکسیداسیون ابتدا در سیال حل می شوند اما به تدریج به ترکیبات چسبنده و نامحلول پلیمریزه می شوند.

رسوبات لاک ترجیحاً روی سطوح فلزی در مناطق کم جریان، به ویژه در اطراف انتهای قرقره و اتاقهای کنترل جمع میشوند. این ماده مانند چسب عمل می کند و فاصله بحرانی بین قرقره و سوراخ را پر می کند. حساسیت به دما یک الگوی خرابی مشخص ایجاد می کند که به عنوان "تهوع صبح دوشنبه" شناخته می شود. در حین کار، روغن گرم رسوبات لاک را نرم و نیمه حل می کند و به شیر اجازه عملکرد می دهد. هنگامی که تجهیزات در تعطیلات آخر هفته بیکار می مانند، مایع خنک می شود و لاک به یک پوشش سفت تبدیل می شود که به طور مکانیکی قرقره را در جای خود قفل می کند. اپراتورهایی که سعی می کنند سیستم را در صبح دوشنبه راه اندازی کنند، دریچه هایی را می یابند که از جابجایی خودداری می کنند. با گرم شدن سیستم از طریق دور زدن شیر کمکی، لاک دوباره نرم می شود و عیب به طور مرموزی ناپدید می شود.

روشهای سنتی آنالیز روغن با استفاده از طیفسنجی نمیتوانند پیشسازهای لاک را شناسایی کنند، زیرا آنها به صورت ذرات نرم زیر میکرونی وجود دارند. تست رنگ سنجی وصله غشایی (MPC) به دنبال ASTM D7843 تنها هشدار اولیه قابل اعتماد را ارائه می دهد. این آزمایش روغن را از یک غشای فیلتر 0.45 میکرومتری عبور می دهد و محصولات تجزیه نامحلول را که غشا را لکه دار می کنند به دام می اندازد. یک اسپکتروفتومتر شدت رنگ را در فضای رنگی CIE Lab اندازه گیری می کند و مقدار ΔE را تولید می کند. مقادیر کمتر از 15 نشاندهنده خطر کم لاک است، در حالی که خوانشهای بالاتر از 30 تا 40 نشاندهنده چسبندگی قریبالوقوع شیر است و نیاز به مداخله فوری با فیلتراسیون الکترواستاتیک یا سیستمهای رزین تبادل یونی دارد.

سایش مکانیکی و خستگی قطعات

حتی در سیستمهای کاملاً تمیز، چرخههای فشار مکرر به تدریج از طریق تنش عملیاتی عادی، اجزای شیر را فرسوده میکنند. مکانیسم های خرابی اساساً با آسیب آلودگی متفاوت است، اما در نهایت علائم مشابهی از نقص دریچه ایجاد می کند.

حلقه های مهر و موم و حلقه های پشتیبان فشرده سازی و شل شدن مداوم را با نوسانات فشار سیستم تجربه می کنند. مواد الاستومری از طریق فرآیندی که مهندسان فرآیندی به نام مجموعه فشرده سازی می نامند، دچار تغییر شکل دائمی می شوند. پس از میلیون ها چرخه، حلقه های O توانایی خود را برای بازگشت به شکل اولیه از دست می دهند. تناسب تداخل کاهش یافته اجازه می دهد تا نشت داخلی بیشتر از قرقره را افزایش دهد. رانش سیلندر قابل توجه می شود زیرا شیر دیگر نمی تواند فشار را به طور موثر نگه دارد. دما این فرآیند پیری را تسریع میکند - مهر و مومهایی که در دمای 80 درجه سانتیگراد (176 درجه فارنهایت) کار میکنند تقریباً دو برابر سریعتر از 40 درجه سانتیگراد (104 درجه فارنهایت) تخریب میشوند.

فنرهای برگشتی با چالش های خستگی مشابهی در کاربردهای سیکل بالا مواجه هستند. این فنرها نیرویی را برای مرکزیت قرقره یا برگرداندن آن به حالت خنثی پس از قطع برق برق فراهم می کنند. چرخه های فشرده سازی ثابت باعث خستگی فلز می شود که به تدریج ثابت فنر را کاهش می دهد. فنرهای ضعیف ممکن است فاقد نیروی کافی برای غلبه بر فشار یا اصطکاک هیدرولیک باشند و باعث آویزان شدن قرقره در موقعیت جابجایی شود. در موارد شدید، ترک خوردگی تنشی زمانی اتفاق میافتد که آلودگی آب با تنش مکانیکی ترکیب میشود و منجر به شکستگی ناگهانی فنر و از دست دادن کامل کنترل شیر میشود.

خود قرقره در زمین هایی که روی سوراخ می لغزد، سایش را تجربه می کند. بی نظمی های سطح میکروسکوپی نقاط تماس پرتنشی ایجاد می کند که به تدریج پاک می شوند. این سایش شعاعی بعد ترخیص را افزایش می دهد و اجازه نشت بیشتر را می دهد. الگوی سایش معمولاً عدم تقارن را نشان می دهد زیرا توزیع فشار در اطراف محیط قرقره با پیکربندی پورت متفاوت است. یک طرف آن سریعتر از بقیه سایش می کند و به طور بالقوه باعث می شود که قرقره کمی در سوراخ خمیده شود و اصطکاک را افزایش دهد.

دریچههای نشیمن با چالشهای مکانیکی متفاوتی نسبت به دریچههای قرقره مواجه هستند. دریچههای نشیمن به جای استفاده از حرکت کشویی، به فشار دادن مخروط یا توپ روی سطح صندلی منطبق برای رسیدن به آببندی بستگی دارند. تنش تماسی روی یک خط باریک در اطراف صندلی متمرکز می شود. اگر یک ذره سخت روی این سطح آب بندی به دام بیفتد، فشار سیستم ذره را وارد فلز نرم تر می کند و یک اثر یا گودال دائمی ایجاد می کند. حتی پس از حذف ذرات، خط مهر و موم آسیب دیده اجازه نشتی را می دهد. این حالت خرابی توضیح می دهد که چرا شیرهای صندلی اغلب از آب بندی کامل به نشتی قابل توجه با هشدار کمی تغییر می کنند.

خرابی برق و شیر برقی

رابط الکتریکی بین سیستمهای کنترل و شیرهای هیدرولیک، حالتهای خرابی را معرفی میکند که تکنسینهایی را که فقط بر دلایل مکانیکی تمرکز میکنند را مبهم میکند. فرسودگی سیمپیچ برقی در میان بیشترین گزارششدههای خرابی سوپاپ قرار دارد، اما تجزیه و تحلیل نشان میدهد که مشکلات الکتریکی معمولاً ناشی از دلایل ریشهای مکانیکی است تا خطاهای الکتریکی خالص.

شیرهای برقی AC (جریان متناوب) جفت شدیدی بین رفتار مکانیکی و الکتریکی نشان می دهند. امپدانس سیم پیچ در درجه اول به راکتانس القایی بستگی دارد که با شکاف هوا در مدار مغناطیسی برعکس تغییر می کند. هنگامی که ولتاژ برای اولین بار به یک شیر برقی AC اعمال می شود، آرمیچر در حداکثر فاصله از سطح قطب قرار می گیرد و حداکثر شکاف هوا و حداقل اندوکتانس را ایجاد می کند. اندوکتانس کم به معنای امپدانس کم است که به جریان هجومی که ممکن است به 5 تا 10 برابر جریان نگهدارنده معمولی برسد، اجازه می دهد تا از سیم پیچ های سیم پیچ عبور کند.

در حالت عادی، نیروی الکترومغناطیسی آرمیچر را در عرض میلی ثانیه می کشد. شکاف هوا در حال فروپاشی به طور چشمگیری اندوکتانس را افزایش می دهد، امپدانس را افزایش می دهد و جریان را به سطوح ایمن می رساند. کل دنباله به حرکت مکانیکی آزاد آرمیچر و مجموعه قرقره بستگی دارد. اگر رسوب لاک، آلودگی ذرات، یا اتصال مکانیکی مانع از تکمیل حرکت قرقره شود، شکاف هوا باز می ماند. سیم پیچ به طور نامحدود به کشیدن جریان هجومی عظیم ادامه می دهد. طبق قانون ژول (Q = I²Rt)، گرمای تولید شده در سیم پیچ با مجذور جریان افزایش می یابد. در عرض چند ثانیه تا چند دقیقه، عایق سیمپیچ ذوب میشود، و باعث میشود شورتهای چرخشی که گرمای بیشتری تولید میکنند تا زمانی که سیمپیچ کاملاً از کار بیفتد.

این مکانیسم توضیح می دهد که چرا به سادگی جایگزین کردن یک سیم پیچ سوخته بدون بررسی چسبندگی مکانیکی، شکست مکرر را تضمین می کند. در صورتی که مشکل مکانیکی زیربنایی باقی بماند، سیم پیچ جدید بلافاصله پس از برق رسانی می سوزد. روشهای تشخیصی باید همیشه شامل آزمایش دستی نادیده گرفتن باشد - فشار فیزیکی قرقره سوپاپ با یک محرک دستی برای بررسی حرکت صاف قبل از فرض خطای الکتریکی.

سلونوئیدهای DC (جریان مستقیم) الگوهای خرابی خوش خیم بیشتری را نشان می دهند زیرا جریان آنها مستقل از موقعیت آرمیچر فقط به ولتاژ و مقاومت (I = V/R) بستگی دارد. یک دریچه DC که به طور مکانیکی گیر کرده است به سادگی جابجا نمی شود اما به ندرت سیم پیچ را می سوزاند. خرابی های شیر برقی DC معمولاً به دلایل الکتریکی واقعی مانند بیش از ولتاژ بیش از 10 درصد از مقادیر نامی، دمای بیش از حد محیط که از اتلاف گرما جلوگیری می کند، یا ورود رطوبت که باعث ایجاد اتصالات داخلی می شود، ردیابی می شود.

یک برهمکنش مکانیکی- الکتریکی دیگر در لوله هسته (راهنمای آرماتور) رخ می دهد. این لوله با دیواره نازک آرمیچر را از سیال هیدرولیک جدا می کند و در عین حال اجازه عبور شار مغناطیسی را می دهد. گشتاور نصب بیش از حد بر روی مهره شیر برقی یا میخ های فشار غیرعادی می تواند لوله را تغییر شکل دهد و نقاط محکمی ایجاد کند که روی آرمیچر کشیده می شود. شیر برقی نیروی کافی برای غلبه بر این اصطکاک اضافی تولید نمی کند، که منجر به خرابی های "با انرژی اما بدون حرکت" می شود که به نظر الکتریکی می رسد اما ناشی از دلایل مکانیکی است.

تخریب مهر و موم و ناسازگاری شیمیایی

مهر و موم ها آسیب پذیرترین اجزای شیمیایی در شیرهای کنترل جهت را نشان می دهند. در حالی که قطعات فلزی در برابر بیشتر سیالات هیدرولیکی مقاومت می کنند، سیل های الاستومری در صورت قرار گرفتن در معرض مواد شیمیایی ناسازگار ممکن است دچار شکست فاجعه بار شوند. حالت خرابی کاملاً با فرسودگی مربوط به سایش متفاوت است و اغلب پس از تعویض مایع یا جایگزینی آب بندی با مواد نادرست به سرعت رخ می دهد.

حمله شیمیایی عمدتاً از طریق تورم و نرم شدن ظاهر می شود. هنگامی که مواد آب بندی با سیال هیدرولیک سازگاری نداشته باشد، مولکول های سیال به ماتریس پلیمری نفوذ می کنند و باعث انبساط حجمی می شوند. آب بندی متورم از ابعاد شیار فراتر رفته و تداخل بالایی با قطعات متحرک ایجاد می کند. مهر و موم های لاستیک نیتریل (NBR یا Buna-N) که در معرض مایعات مقاوم در برابر آتش فسفات استر مانند Skydrol قرار گرفته اند این را به طور چشمگیری نشان می دهد. NBR مایع را جذب می کند و به شدت متورم می شود و به یک توده ژل مانند نرم تبدیل می شود. مهر و موم منبسط شده اصطکاک بسیار زیادی در برابر قرقره ایجاد می کند و می تواند به طور کامل از عملکرد سوپاپ ظرف چند ساعت جلوگیری کند. برش باعث پاره شدن قطعات از لاستیک نرم شده، ایجاد زباله هایی می شود که گذرگاه های خلبان را مسدود می کند و به اجزای پایین دست آسیب می رساند.

انتخاب مناسب مواد مهر و موم مستلزم تطبیق شیمی الاستومر با سیال هیدرولیک خاص مورد استفاده است. این چالش در سیستمهایی تشدید میشود که از روغن معدنی به مایعات مصنوعی تبدیل میشوند یا بین فرمولهای مختلف مقاوم در برابر آتش سوئیچ میشوند. آنچه در یک برنامه کاملاً کار می کند باعث شکست فوری در برنامه دیگر می شود.

| نوع سیال هیدرولیک | نیتریل (NBR) | فلوروکربن (Viton/FKM) | لاستیک EPDM | پلی اورتان |

|---|---|---|---|---|

| روغن معدنی | عالی | عالی | آسیب شدید | عالی |

| استر فسفات (Skydrol) | آسیب شدید | متوسط / ضعیف | عالی | آسیب شدید |

| گلیکول آب | خوب | خوب | خوب | ضعیف (هیدرولیز) |

| 2) شیر را تمیز کنید، فیلتر لاک را نصب کنید | منصفانه | خوب | بیچاره | منصفانه |

جدول روابط مهم را نشان می دهد - EPDM در سیستم های استر فسفات عالی عمل می کند اما در روغن معدنی به طور فاجعه آمیزی شکست می خورد که دقیقاً الگوی مخالف NBR را نشان می دهد. مهر و موم فلوئوروکربن (Viton) سازگاری گسترده ای را ارائه می دهد اما هزینه قابل توجهی بیشتری دارد و در برخی از سیالات مقاوم در برابر آتش فقط عملکرد متوسطی را نشان می دهد. تکنسین ها باید کدهای مواد مهر و موم را در طول تعمیر و نگهداری بررسی کنند و اطمینان حاصل کنند که قطعات جایگزین با شیمی سیال مطابقت دارند.

کاربردهای فشار بالا یک حالت شکست آب بندی صرفاً مکانیکی به نام اکستروژن یا نیبلینگ را معرفی می کنند. در فشارهای بیش از 20 مگاپاسکال (3000 psi)، حلقههای O بیشتر شبیه سیالات چسبناک هستند تا جامدات الاستیک. اگر فاصله بین قطعات فلزی جفت شونده به دلیل سایش یا تحمل ماشینکاری از حد طراحی بیشتر شود، فشار سیستم لاستیک را وارد شکاف می کند. ضربان فشار باعث می شود که قسمت اکسترود شده مکرراً به بیرون فشرده شده و به عقب برگردد. لبه های فلزی مانند قیچی عمل می کنند و با هر چرخه فشار، قطعات کوچکی را از مهر و موم جدا می کنند. مهر و موم آسیب دیده ظاهر جویده شده مشخصی را در سمت کم فشار نشان می دهد. مهندسان با نصب حلقه های پشتیبان ساخته شده از PTFE (پلی تترا فلوئورواتیلن) در سمت کم فشار هر O-ring از اکستروژن در کاربردهای فشار بالا جلوگیری می کنند و به طور فیزیکی مسیر اکستروژن را مسدود می کنند.

افراط در دما نیز از طریق مکانیسم های غیرمرتبط با سازگاری شیمیایی آب بندی ها را تخریب می کند. قرار گرفتن طولانی مدت در معرض حرارت بالاتر از درجه دمای آب بندی باعث سخت شدن و از دست دادن خاصیت ارتجاعی می شود. مهر و موم شکننده تحت فشار ترک می خورد و مسیرهای نشت دائمی ایجاد می کند. دمای سرد زیر نقطه انتقال شیشه ای شکنندگی مشابهی ایجاد می کند. مهر و موم هایی که در سرما خم می شوند ممکن است به طرز فاجعه باری بشکنند. مشخصات دما در کاتالوگ های مهر و موم معیارهای انتخاب مهمی را نشان می دهد که تیم های تعمیر و نگهداری گاهی اوقات نادیده می گیرند.

مسائل دینامیک سیالات: کاویتاسیون و فرسایش

جریان سیال با سرعت بالا از طریق پورت ها و گذرگاه های شیر، نیروهایی را ایجاد می کند که قادر به تخریب فیزیکی سطوح فلزی هستند. این حالتهای خرابی دینامیک سیال با آلودگی یا سایش متفاوت است، زیرا آسیب از خود سیال به جای ذرات خارجی یا حرکت مکرر ناشی میشود.

کاویتاسیون زمانی رخ می دهد که فشار موضعی به زیر فشار بخار سیال هیدرولیک می رسد و باعث می شود که آن بجوشد و حباب های بخار تشکیل شود. طبق اصل برنولی، سرعت سیال با عبور از دهانه باریک در درگاه سوپاپ، با کاهش فشار متناظر، به طور چشمگیری افزایش می یابد. اگر این افت فشار فشار استاتیک را به زیر فشار بخار سیال در دمای عملیاتی برساند، حفرههای بخار به سرعت در جریان مایع ایجاد میشوند.

فاز مخرب زمانی شروع می شود که این حباب های پر از بخار در پایین دست به مناطق با فشار بالاتر جریان می یابند. حباب ها که قادر به حفظ خود نیستند، در فرآیندی به نام انفجار به شدت فرو می ریزند. هر حباب در حال فروپاشی یک جت با سرعت بالا میکروسکوپی تولید می کند که می تواند به سرعت های مافوق صوت برسد و فشار محلی بیش از چندین هزار بار ایجاد کند. هنگامی که این میکرو جت ها مکرراً به سطوح فلزی برخورد می کنند، مواد را از طریق مکانیزمی مشابه برش جت آب از بین می برند. سطوح آسیب دیده حفرههای اسفنجی مشخصی ایجاد میکنند که لبههای اندازهگیری دقیق ماشینکاری شده روی قرقرههای شیر را از بین میبرد.

اپراتورها اغلب می توانند حفره را قبل از اینکه بازرسی بصری آسیب را نشان دهد، تشخیص دهند زیرا علائم صوتی متمایز ایجاد می کند. ریزش مکرر حباب صدایی ایجاد می کند که به نظر می رسد مانند لرزش شن در ظرف یا صدای جیغ بلند. سیستم هایی که در نزدیکی آستانه کاویتاسیون کار می کنند، نویز متناوب را نشان می دهند که با تغییرات بار می آید و می رود. نویز مستقیماً با فرسایش پیشرونده فلز در ارتباط است و مانیتورینگ صوتی را به ابزاری ارزشمند برای نگهداری پیشبینی میکند.

یک حالت خرابی مرتبط اما متمایز به نام فرسایش سیم کشی بر سطوح نشیمن سوپاپ تأثیر می گذارد. هنگامی که یک شیر باید بسته شود اما به دلیل ذراتی که نشیمنگاه را باز نگه میدارند یا آسیب به سطح میرسد، به طور کامل آب بندی نمیشود، سیال با فشار بالا با سرعت بسیار زیاد از شکاف میکروسکوپی عبور میکند. سرعت جریان می تواند از طریق این نشت های کوچک به صدها متر در ثانیه برسد. جت سیال مانند یک چاقوی آب از میان فلز می گذرد و شیارهای باریکی را که شبیه خراش های سیم ریز است حک می کند. هنگامی که آسیب سیم کشی شروع می شود، منطقه نشتی به سرعت افزایش می یابد و شیر تمام قابلیت نگه داشتن فشار را از دست می دهد.

اختلاف فشار در سراسر دریچه تعیین کننده شدت کاویتاسیون و فرسایش است. مهندسان طراح، شیرهایی را با ظرفیت جریان مناسب انتخاب می کنند تا افت فشار را در محدوده قابل قبول نگه دارند. عملکرد شیرها با اختلاف فشار بالاتر نسبت به درجه طراحی آنها، آسیب دینامیکی سیال را تسریع می کند. سیستمهایی با خطوط تخلیه ناکافی پیلوت یا درگاههای مخزن مسدود شده، فشار معکوس ایجاد میکنند که قرقره اصلی را مجبور میکند با افت فشار بیش از حد کار کند، حتی اگر مشخصات سیستم طبیعی به نظر برسد، باعث ایجاد حفره میشود.

نصب و عوامل استرس مکانیکی

عوامل مکانیکی مربوط به نصب سوپاپ و طراحی سیستم، حالتهای خرابی را ایجاد میکنند که عیبیابها را گیج میکند، زیرا شیر بلافاصله پس از نصب معیوب به نظر میرسد، اما وقتی از سیستم خارج میشود آزادانه عمل میکند. این خرابی های ناشی از نصب ناشی از تغییر شکل الاستیک بدنه شیر تحت تنش ناشی از نیروهای نصب است.

دریچه های کنترل جهت نصب بر روی صفحات فرعی یا منیفولدها نیاز به نیروی گیره یکنواخت روی پیچ های نصب چندگانه دارند. اعمال نابرابر گشتاور باعث می شود بدنه سوپاپ کمی پیچ بخورد. در حالی که این تغییر شکل ممکن است تنها چند میکرومتر را اندازه گیری کند، برای دریچه هایی که فاصله قرقره تا سوراخ فقط 2-5 میکرومتر است، حیاتی است. یک سوراخ دایرهای که به شکل بیضی پیچیده شده است، قرقره استوانهای را در نقاط متضاد فشار میدهد و اصطکاک را بهطور چشمگیری افزایش میدهد یا قرقره را کاملاً گیر میکند.

امضای خرابی خود را به وضوح نشان می دهد - یک دریچه جدید که وقتی به سیستم پیچ می شود از جابجایی امتناع می کند وقتی در دست است آزادانه حرکت می کند. تکنسین هایی که از این مکانیسم آگاهی ندارند، اغلب سازنده سوپاپ را مقصر می دانند و بازپرداخت گارانتی غیرضروری را آغاز می کنند. علت واقعی در روش نصب نامناسب نهفته است. سازندگان سوپاپ مقادیر گشتاور و توالی سفت کردن را برای سخت افزار نصب مشخص می کنند. پیروی از این مشخصات، هندسه حفره را در محدوده تحمل حفظ می کند. گشتاور بیش از حد یا الگوهای سفت کردن گوشه به گوشه، تنش پیچشی ایجاد می کند که سوراخ را بیضی شکل می کند.

صاف بودن صفحه زیرین یکی دیگر از پارامترهای مهم نصب را نشان می دهد. اگر سطح نصب موج دار باشد یا نواحی برجسته ناشی از پاشش جوش یا خوردگی را نشان دهد، بدنه سوپاپ هنگام بسته شدن با این بی نظمی ها مطابقت دارد. اعوجاج بدنه به وجود آمده باعث ایجاد ناهماهنگی داخلی بین قرقره و سوراخ می شود. مهندسان حداکثر انحراف صافی را مشخص می کنند، معمولاً حدود 0.025 میلی متر (0.001 اینچ) در سراسر سطح نصب شیر. تیم های تعمیر و نگهداری گاهی اوقات این مشخصات را نادیده می گیرند، به ویژه در هنگام تعمیرات میدانی یا اصلاحات سیستم.

دریچه های کارتریجی که در حفره های منیفولد نصب می شوند با چالش های مشابهی روبرو هستند. گشتاور نخ و عمق حفره هر دو بر نحوه نشستن کارتریج تأثیر میگذارند. رزوه های بیش از حد گشتاور می توانند دیواره های نازک بدنه کارتریج را تغییر شکل دهند. عمق نادرست حفره باعث می شود کارتریج در کشش یا فشرده سازی قرار گیرد که هر یک از این موارد خلاءهای داخلی را مخدوش می کند. این خطاهای نصب به صورت دریچه هایی ظاهر می شوند که به خوبی روی میز تست کار می کنند اما هنگام نصب در منیفولد تولید می چسبند یا نشتی دارند.

بارگذاری ارتعاش و ضربه، تنش های دینامیکی را ایجاد می کند که اجزای فلزی را در طول زمان خسته می کند. دریچه های جهت دار نصب شده بر روی تجهیزات متحرک یا ماشین آلات رفت و برگشتی، نیروهای شتابی را تجربه می کنند که باعث شکستن باس های نصب، شکستن پین های نگهدارنده و شل شدن اتصالات رزوه شده می شود. شوک مکانیکی ناشی از چکش آب - افزایش فشار ایجاد شده در هنگام بسته شدن سریع سوپاپ ها - می تواند چندین برابر از فشار نامی شیر فراتر رود. ضربات فشار مکرر سطوح فلزی را سخت می کند و باعث ایجاد ترک های خستگی می شود که در نهایت منجر به پارگی محفظه یا شکستگی قرقره می شود.

روش های تشخیصی برای خرابی شیر کنترل جهت

عیب یابی موثر نیاز به بررسی سیستماتیک دارد که مکانیسم خرابی را قبل از جایگزینی قطعات جدا می کند. توالی تشخیصی زیر از بررسیهای خارجی ساده تا بازرسی داخلی تهاجمی کار میکند و زمان خرابی را به حداقل میرساند در حالی که دادههای قطعی علت اصلی را جمعآوری میکند.

بازرسی بصری و حسی اولین گام را تشکیل می دهد. نشت مایع خارجی در اطراف مفاصل محفظه یا غدد آب بند نشان دهنده خرابی O-ring است. علائم سوختگی یا پلاستیک ذوب شده روی سیم پیچ های برقی گرمای بیش از حد الکتریکی را تأیید می کند. بوی متمایز عایق کویل سوخته به طور قابل توجهی با بوی معمولی روغن هیدرولیک متفاوت است. کاویتاسیون نویز مشخصی تولید می کند که تکنسین های آموزش دیده بلافاصله آن را تشخیص می دهند. ثبت امضاهای صوتی پایه در حین عملکرد مناسب، امکان مقایسه در هنگام بروز مشکلات را فراهم می کند.

تست نادیده گرفتن دستی تمایز مکانیکی در مقابل الکتریکی را فراهم می کند. تقریباً همه شیرهای جهتی برقی دارای یک پین یا دکمه دستی هستند که به طور مکانیکی قرقره را مجبور به جابجایی می کند. اگر سوپاپ به تحریک دستی پاسخ دهد و سیستم به طور عادی کار کند، مکانیسم سوپاپ به درستی کار می کند و مشکل در مدارهای کنترل الکتریکی است. برعکس، ناتوانی در جابجایی دستی قرقره اتصال مکانیکی ناشی از آلودگی، لاک زدن یا تغییر شکل را تایید می کند. این تست ساده چند ثانیه طول می کشد، اما ساعت ها تلاش بیهوده در تعقیب حالت شکست اشتباه را حذف می کند.

تأیید الکتریکی نیاز به اندازه گیری مقاومت سیم پیچ و ولتاژ واقعی عملیاتی دارد. خوانش مقاومت خارج از محدوده مشخصات (معمولا 50-200 اهم برای سیم پیچ های DC، 10-50 اهم برای سیم پیچ های AC) نشان دهنده آسیب سیم پیچ است. با این حال، مقاومت به تنهایی داستانی ناقص را بیان می کند. اندازه گیری ولتاژ در کانکتور برقی تحت بار، افت ولتاژ ناشی از اتصالات شل یا سیم کشی کم اندازه را نشان می دهد. شیر برقی با ولتاژ 24 ولت دی سی که فقط 18 ولت دی سی را به دلیل مقاومت سیم دریافت می کند، ممکن است نیروی کافی برای جابجایی قرقره در برابر نیروهای اصطکاک و فشار ایجاد نکند. نیروی الکترومغناطیسی با مجذور ولتاژ (F ∝ V²) تغییر می کند و افت ولتاژ را به ویژه آسیب رسان می کند.

تعیین مقدار نشت داخلی به تجهیزات تست هیدرولیک نیاز دارد. عملی ترین روش برای تجهیزات متحرک شامل مسدود کردن دریچه های شیر و فشار دادن آنها به صورت جداگانه در حین اندازه گیری جریان به مخزن است. مقایسه نشت اندازه گیری شده با مشخصات سازنده تعیین می کند که آیا سایش داخلی فراتر از حد قابل قبول پیشرفت کرده است یا خیر. برای تجهیزات ثابت، مشاهده رانش محرک تحت بار، ارزیابی عملکردی نشت را فراهم می کند. محرکی که به آرامی در حالت خنثی قرار می گیرد یا باز می شود، نشان دهنده نشت داخلی بیش از حد است که به فشار اجازه می دهد به محفظه اشتباه برسد.

تصویربرداری حرارتی یک روش غیر تهاجمی برای تشخیص نشت داخلی قبل از بحرانی شدن ارائه می دهد. جریان با سرعت بالا از طریق فاصلههای افزایشیافته ناشی از سایش، از طریق دریچه گاز گرما تولید میکند. یک دوربین مادون قرمز که بدنه شیر را اسکن می کند، نقاط داغ را در مکان هایی با جریان داخلی غیر طبیعی نشان می دهد. اختلاف دمای 10-20 درجه سانتیگراد بالاتر از مناطق اطراف نشان دهنده مسیرهای نشتی قابل توجه است. این هشدار اولیه اجازه می دهد تا تعمیر و نگهداری برنامه ریزی شده قبل از شکست کامل تولید متوقف شود.

آزمایشگاههای آنالیز روغن نمونههای سیال را هم از نظر آلودگی ذرات و هم از نظر تخریب شیمیایی آزمایش میکنند. شمارش ذرات کد پاکیزگی ISO 4406 را تعیین می کند و مشخص می کند که آیا سیستم های فیلتراسیون به درستی کار می کنند یا خیر. آزمایش عدد اسیدی سطح اکسیداسیون را نشان می دهد. مهمتر از همه برای مشکلات مربوط به لاک، درخواست تجزیه و تحلیل MPC هشدار اولیه تشکیل رسوب چسبنده را قبل از شروع چسبندگی دریچه ها ارائه می دهد. یک برنامه جامع تجزیه و تحلیل روغن، مشکلات آلودگی را قبل از از بین بردن شیرهای گران قیمت، تشخیص می دهد.

| علامت | علت احتمالی | بررسی تشخیصی | درمان |

|---|---|---|---|

| سوپاپ جابجا نمی شود | 1) کویل سوخته/باز شده است 2) قرقره چسبیده از لاک 3) اعوجاج بدن |

1) مقاومت سیم پیچ را اندازه گیری کنید 2) لغو دستی را امتحان کنید 3) پیچ های نصب را کمی شل کنید |

1) سیم پیچ را جایگزین کنید و چسبندگی را ثابت کنید 2) شیر را تمیز کنید، فیلتر لاک را نصب کنید 3) از طریق مشخصات به عقب برگردید |

| کویل به طور مکرر می سوزد | 1) اتصال قرقره باعث هجوم AC می شود 2) اضافه ولتاژ 3) سرعت چرخه بالا |

1) اصطکاک قرقره را بررسی کنید 2) ولتاژ ترمینال را اندازه گیری کنید 3) منطق کنترل را مرور کنید |

1) اتصال را ثابت کنید یا به DC تغییر دهید 2) منبع تغذیه صحیح 3) بهبود خنک کننده یا کاهش چرخه |

| محرک دریفت می کند | 1) سایش/نشت داخلی 2) خرابی مهر و موم 3) مایع آلوده |

راهنمای عیب یابی شیر کنترل جهت 2) جریان خط برگشت را بررسی کنید 3) تمیزی مایع را آزمایش کنید |

1) شیر را تعویض کنید 2) مهر و موم را تعویض کنید 3) روغن را به هدف ISO فیلتر کنید |

| سر و صدای بیش از حد | 1) کاویتاسیون 2) وزوز برقی AC |

1) فرکانس نویز را تجزیه و تحلیل کنید 2) صفحه آرمیچر را از نظر کثیفی بررسی کنید |

1) فشار برگشتی را افزایش دهید، هوا را از بین ببرید 2) سطح قطب ها را تمیز کنید یا به DC تغییر دهید |

راهنمای عیبیابی روابط علائم-علت-راهحل را که تکنسینهای میدانی اغلب با آن مواجه میشوند ترکیب میکند. پیروی از این رویکرد ساختاریافته، زمان تشخیص را کاهش میدهد و در عین حال نرخ موفقیت را برای اولین بار افزایش میدهد.

حرکت به سمت تعمیر و نگهداری پیش بینی کننده

درک مکانیسم های خرابی، انتقال از تعمیر و نگهداری خرابی واکنشی به استراتژی های تعمیر و نگهداری مبتنی بر شرایط پیش بینی کننده را امکان پذیر می کند. بهجای انتظار برای از کار افتادن شیرها در طول تولید، رویکردهای پیشبینی تخریب زودهنگام را تشخیص میدهند و تعمیرات را در طول زمان توقف برنامهریزیشده برنامهریزی میکنند.

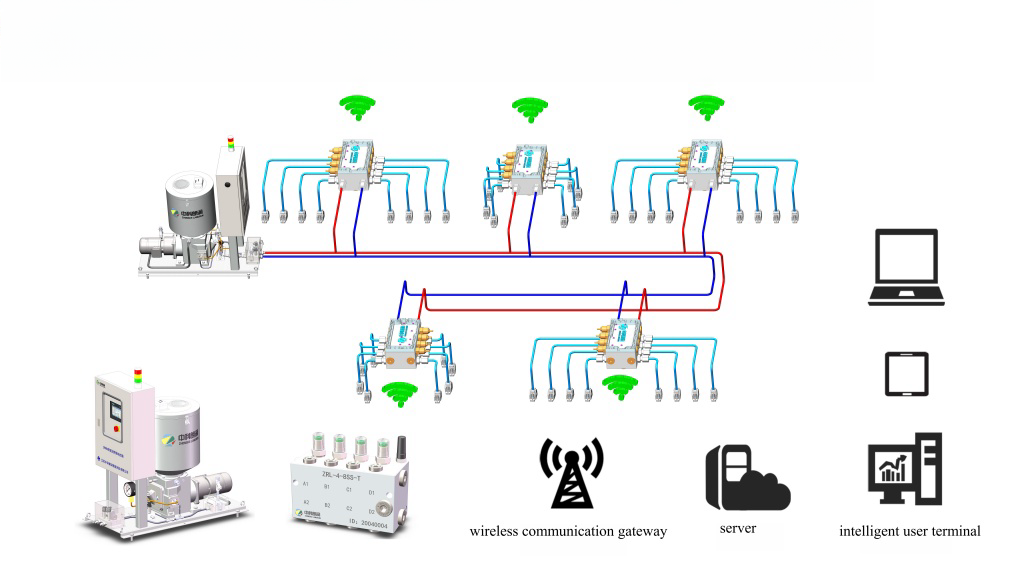

ایجاد معیارهای عملکرد پایه، پایه و اساس برنامه های پیش بینی را فراهم می کند. ثبت مشخصات جدید سوپاپ از جمله نیروی محرک دستی، کشش جریان الکتریکی، نرخ نشت داخلی و امضای صوتی، داده های مرجع را ایجاد می کند. اندازهگیریهای دورهای که انحراف را از بررسی محرکهای پایه قبل از وقوع شکست کامل نشان میدهند.

کنترل آلودگی با توجه به مسئولیت اکثر خرابی ها، شایسته تمرکز اولیه است. نمونهبرداری منظم روغن با شمارش ذرات و تست MPC، قبل از چسبیدن سوپاپها، مشکلاتی را برطرف میکند. سیستمهایی که کدهای پاکیزگی ISO را بیش از مقادیر هدف نشان میدهند، نیاز به بازرسی فوری سیستم فیلتراسیون و جایگزینی بالقوه عنصر فیلتر دارند. مقادیر MPC ΔE بالاتر از 30 نیاز به نصب سیستم های حذف لاک الکترواستاتیک یا بر پایه رزین دارد.

فواصل تعویض قطعات باید منعکس کننده شرایط واقعی عملیاتی باشد نه دوره های زمانی دلخواه. چرخه سوپاپ ها میلیون ها بار در سال نیاز به تعویض آب بندی مکرر نسبت به دریچه هایی دارد که به ندرت کار می کنند. دما، نوع سیال و سطوح فشار همگی بر میزان تخریب تأثیر می گذارند. جمعآوری دادههای تاریخچه شکست، پیشبینی زندگی آماری را که برای برنامههای خاص سفارشی شده است، امکانپذیر میسازد. برخی از عملیات، شمارندههای چرخه سوپاپ را اجرا میکنند که تعمیر و نگهداری را بر اساس استفاده واقعی به جای زمان تقویم آغاز میکنند.

آموزش پرسنل تعمیر و نگهداری در روشهای نصب مناسب از خرابی استرس مکانیکی که عیبیابها را ناامید میکند، جلوگیری میکند. ایجاد رویه های مستند با مقادیر گشتاور مشخص، توالی سفت کردن، و بررسی صافی، نتایج ثابت را در شیفت ها و تکنسین ها تضمین می کند. آچارهای گشتاور باید به طور منظم کالیبره شوند و برای تمام کارهای نصب شیر لازم است.

بررسی طراحی سیستم می تواند شرایطی را که سایش سوپاپ را تسریع می کند، شناسایی کند. خطوط تخلیه ناکافی پایلوت، از دست رفتن سرکوبگرهای شوک فشار و اندازه نادرست دریچه، همگی باعث خرابی زودرس می شوند. پرداختن به این مسائل در سطح سیستم، فرکانس خرابی را به طور موثرتری نسبت به تعویض شیرها با واحدهای یکسانی که با شرایط مخرب یکسانی روبرو هستند، کاهش می دهد.

تجزیه و تحلیل هزینه و فایده به شدت از تعمیر و نگهداری پیشبینیشده برای سیستمهای حیاتی حمایت میکند که در آن خرابی شیر باعث خرابی گران میشود. در حالی که برنامه های پیش بینی نیاز به سرمایه گذاری در تست تجهیزات و آموزش دارند، بازده از طریق حذف قطعی های برنامه ریزی نشده، افزایش عمر قطعات و کاهش هزینه های تعمیرات اضطراری حاصل می شود. کارخانههایی که برنامههای پیشبینی جامع را اجرا میکنند، معمولاً شاهد کاهش ۶۰ تا ۸۰ درصدی خرابیهای مربوط به شیر ظرف دو سال هستند.

نتیجه گیری

خرابی دریچه کنترل جهتی ناشی از مکانیسم های متقابل چندگانه به جای دلایل منفرد است. آلودگی بر آمار خرابی غالب است اما از طریق فرآیندهای فیزیکی مختلف آشکار می شود - ذرات سخت باعث سایش ساینده می شوند در حالی که رسوبات لاک نرم چسبندگی شیمیایی ایجاد می کنند. خرابی های الکتریکی معمولاً به اتصال مکانیکی مربوط می شود که از عملکرد صحیح شیر برقی جلوگیری می کند. تخریب مهر و موم بیشتر از پیری ساده نشان دهنده ناسازگاری شیمیایی یا اکستروژن مکانیکی است. نیروهای دینامیکی سیال از طریق کاویتاسیون و فرسایش با سرعت بالا به سطوح دقیق آسیب می رسانند. تنش نصب باعث ایجاد اعوجاج هندسی می شود که قطعات متحرک را به هم متصل می کند.

پیشگیری موثر از شکست مستلزم تفکر در سطح سیستم است که فراتر از خود شیر گسترش می یابد. تمیزی سیال طبق استانداردهای ISO 4406 مناسب برای نوع شیر پایه را تشکیل می دهد. سازگاری شیمیایی بین آب بند و سیال هیدرولیک از خرابی تورم فاجعه آمیز جلوگیری می کند. رویه های نصب مناسب فاصله های داخلی حیاتی را حفظ می کند. رسیدگی به مسائل طراحی سیستم که باعث افت فشار بیش از حد یا خنک کننده ناکافی می شود، عمر مفید سوپاپ را به طور چشمگیری افزایش می دهد.

انتقال از تعمیر و نگهداری واکنشی به نظارت بر شرایط پیشبینیکننده، عملیات با عملکرد بالا را از آنهایی که با خرابیهای غیرمنتظره رنج میبرند جدا میکند. برنامههای آنالیز روغن، بررسیهای تصویربرداری حرارتی، و نظارت صوتی مشکلات را در مراحل اولیه شناسایی میکنند، زمانی که اقدام اصلاحی هزینه کمی دارد و نیازی به توقف اضطراری ندارد. درک فیزیک و شیمی اساسی در پشت خرابی شیرها، تعمیر و نگهداری را از تعویض قطعات به مهندسی قابلیت اطمینان تبدیل می کند.