شیر کنترل جهت (DCV) یک جزء هیدرولیک یا پنوماتیک است که مسیر جریان سیال کار را در یک سیستم انتقال قدرت مدیریت می کند. شیر کنترل می کند که آیا سیال جریان می یابد، کجا جریان می یابد و چه زمانی جریان شروع یا متوقف می شود. با تغییر این جهتهای جریان، یک شیر جهتی نحوه حرکت محرکهایی مانند سیلندرهای هیدرولیک یا موتورها را تعیین میکند و آن را به مرکز فرمان برای هر مدار قدرت سیال تبدیل میکند.

[تصویر نمودار مقطع شیر کنترل جهت]شیر کنترل جهت را به عنوان اپراتور سوئیچ راه آهن در نظر بگیرید. درست همانطور که یک سوئیچ قطارها را به مسیرهای مختلف هدایت می کند، یک شیر جهت دار سیال تحت فشار را به درگاه ها و کانال های مختلف هدایت می کند. این قابلیت مسیریابی به یک پمپ یا کمپرسور اجازه می دهد تا چندین محرک را در جهات و توالی های مختلف تغذیه کند. سوپاپ بین منبع تغذیه (پمپ) و اجزای کار (سیلندرها، موتورها) قرار می گیرد و سیگنال های کنترل را به حرکات دقیق سیال تبدیل می کند.

در مهندسی قدرت سیال، سه عنصر کنترل اساسی رفتار سیستم را تعیین می کنند: کنترل جهت، کنترل فشار، و کنترل جریان. شیر جهتی به طور انحصاری اولین مسئولیت را بر عهده می گیرد، اگرچه ویژگی های سوئیچینگ آن مستقیماً بر دو پارامتر دیگر تأثیر می گذارد. هنگامی که یک شیر جهت دار موقعیت خود را تغییر می دهد، می تواند فشار لحظه ای افزایش یابد که نیاز به هماهنگی با شیرهای فشار شکن دارد. به طور مشابه، گذرگاههای جریان داخلی شیر بر مقاومت جریان کلی و بازده انرژی سیستم تأثیر میگذارد.

مکانیسم کار: طرح های قرقره و پاپت

شیرهای جهت دار کنترل جریان را از طریق دو طرح مکانیکی اولیه به دست می آورند: دریچه های قرقره ای و دریچه های پاپت. هر طرح بر اساس الزامات برنامه، مزایای متمایز را ارائه می دهد.

عملکرد شیر قرقره

دریچه های قرقره رایج ترین طراحی کنترل جهت را در سیستم های هیدرولیک نشان می دهند. مکانیسم هسته شامل یک قرقره استوانهای دقیقاً ماشینکاری شده است که به صورت محوری درون یک سوراخ به همان اندازه دقیق میلغزد. این قرقره دارای زمین های برجسته (بخش های آب بندی) و شیارهای فرورفته (کانال های جریان) است. همانطور که قرقره حرکت می کند، زمین ها با پورت های مختلف حفر شده در بدنه سوپاپ هماهنگ می شوند یا آنها را مسدود می کنند و باعث ایجاد یا شکستن اتصالات سیال می شوند.

برقی ها با جریان متناوب (AC) یا جریان مستقیم (DC) کار می کنند. شیر برقی DC در مقایسه با شیر برقی AC درگیری نرم تری را با شوک مکانیکی و صدای کمتری ارائه می دهد. نیروی مغناطیسی در سیم پیچ های DC ثابت می ماند، در حالی که شیر برقی AC نوسانات نیرو را در فرکانس خط (50 یا 60 هرتز) تجربه می کند که باعث لرزش و وزوز می شود. به همین دلیل، طرح های شیر صنعتی اغلب مدارهای یکسو کننده داخلی را حتی زمانی که برق AC شیر را تامین می کند، در خود جای می دهند. یکسو کننده ورودی AC را به DC تبدیل میکند و شیر برقی را با جریان مستقیم صاف هدایت میکند و در عین حال سازگاری با سیستمهای برق AC تأسیسات را حفظ میکند.

این تناسب دقیق نیز آسیب پذیری ایجاد می کند. ذرات آلودگی که به بعد فاصله نزدیک می شوند می توانند بین قرقره و سوراخ فرو رفته و باعث چسبندگی قرقره شوند. هنگامی که قرقره نمی تواند آزادانه حرکت کند، شیر به سیگنال های کنترل پاسخ نمی دهد و به طور بالقوه محرک ها را در موقعیت های ناخواسته قرار می دهد. این حساسیت توضیح می دهد که چرا قابلیت اطمینان دریچه قرقره به طور مستقیم با سطح تمیزی مایع هیدرولیک مرتبط است.

ساخت سوپاپ پاپت

دریچه های پاپت از روش آب بندی متفاوتی استفاده می کنند. یک عنصر مخروطی یا توپی شکل به یک صندلی منطبق فشار می دهد تا جریان را مسدود کند. هنگامی که نیروی کنترلی پاپپت را از روی صندلی خود بلند می کند، مایع از گذرگاه باز شده عبور می کند. تماس آب بندی فلز به فلز یا الاستومر تقویت شده باعث نشت صفر یا نزدیک به صفر می شود و دریچه های پاپت را برای مدارهایی که نیاز به نگه داشتن فشار طولانی مدت بدون رانش دارند ایده آل می کند.

تماس آب بندی سفت و سخت، کاربرد شیر پاپت را در مقایسه با طرح های قرقره محدود می کند. دریچههای پاپت معمولاً به عنوان دستگاههای دو حالته (باز یا بسته) عمل میکنند و نمیتوانند به راحتی عملکردهای پیچیده موقعیت میانی یا قابلیتهای مدولاسیون جریان دریچههای قرقره چند زمینی را ارائه دهند. نیروی فنر و فشار سیال که برای باز کردن پاپت باید بر آن غلبه کرد، در مقایسه با طرحهای قرقره متعادل منجر به نیروهای تحریک بالاتر و گاهی کندتر پاسخ میشود.

| مشخصه | شیر قرقره | دریچه پاپت |

|---|---|---|

| عملکرد نشتی | نشتی داخلی کم (5-50 میلی لیتر در دقیقه معمولی) | نشتی صفر یا نزدیک به صفر |

| پیچیدگی موقعیت | می تواند به 2، 3 یا بیشتر موقعیت ها با توابع میانی مختلف دست یابد | به طور معمول به عملکرد 2 موقعیت محدود می شود |

| سرعت سوئیچینگ | پاسخ سریع (10-50 میلی ثانیه معمولی) | پاسخ متوسط به دلیل نیروهای فنر و فشار |

| حساسیت به آلودگی | حساسیت بالا؛ به ISO 4406 18/16/13 یا پاک کننده نیاز دارد | حساسیت کمتر؛ تحمل بیشتری نسبت به آلودگی ذرات دارد |

| نگهداری فشار | کاهش تدریجی فشار به دلیل نشت داخلی | فشار را به طور نامحدود حفظ می کند |

طبقه بندی بر اساس پورت و پیکربندی موقعیت

روش استاندارد صنعت برای طبقه بندی شیرهای جهت دار از نامگذاری "موقعیت N-way M" استفاده می کند. این سیستم دقیقاً اتصال و عملکرد سوپاپ را توصیف می کند.

عدد اول (N) تعداد پورت ها یا "راه هایی" را که شیر برای اتصالات خارجی فراهم می کند را نشان می دهد. این پورت ها عملکردهای خاصی را انجام می دهند. در سیستم های هیدرولیک، نام های پورت رایج عبارتند از P برای تامین فشار، A و B برای اتصال به محفظه های محرک، T برای برگشت مخزن، و گاهی X و Y برای سیگنال های کنترل خلبان. شیرهای پنوماتیکی مطابق با استانداردهای ISO 5599 از قراردادهای مشابه با پورت های شماره دار پیروی می کنند.

عدد دوم (M) مشخص می کند که قرقره یا عنصر سوپاپ چند موقعیت پایدار را می تواند حفظ کند. هر موقعیت یک پیکربندی مسیر جریان داخلی متفاوتی را با اتصال پورتهای خاص و مسدود کردن سایر پورتها ایجاد میکند. یک سوپاپ ممکن است P را در یک موقعیت به A متصل کند، سپس P را در موقعیت دیگری به B متصل کند و سیال را به طرف مقابل یک سیلندر هدایت کند.

پیکربندی های رایج دریچه

** دریچه های 2 حالته (2/2) دو طرفه ** به عنوان کنترل های ساده روشن و خاموش عمل می کنند. بلوک های یک موقعیت به طور کامل جریان می یابد. دیگری اجازه می دهد تا جریان عبور کند. این شیرها در کاربردهایی مانند مدارهای قفل ماشین یا کنترل پایه سیلندر که در آن فقط حرکت رو به جلو نیاز به نیرو دارد ظاهر می شوند.

** سوپاپ های 2 حالته (3/2) 3 طرفه ** مناسب سیلندرها یا محرک های تک اثره با برگشت فنر هستند. شیر به طور متناوب فشار را به محرک متصل می کند (آن را گسترش می دهد) یا محرک را به مخزن متصل می کند (اجازه می دهد عقب نشینی با فنر رانده شود). بسیاری از سیلندرهای پنوماتیکی از این ترتیب استفاده می کنند زیرا هوای فشرده به جای بازگشت به مخزن به اتمسفر خارج می شود.

** شیرهای 4 طرفه 3 موقعیت (4/3) ** متنوع ترین پیکربندی را برای هیدرولیک صنعتی نشان می دهند. این سوپاپ ها سیلندرهای دو طرفه یا موتورهای دو طرفه را کنترل می کنند. این سه موقعیت معمولاً حالت امتداد، جمع شدن و مرکز را فراهم می کنند. طراحی موقعیت مرکزی رفتار حیاتی سیستم را زمانی که شیر در حالت خنثی قرار می گیرد، تعیین می کند.

پیکربندی های مختلف موقعیت مرکزی اهداف مشخصی را دنبال می کنند. یک "O" یا مرکز بسته، هر چهار پورت را مسدود می کند، محرک را به صورت هیدرولیکی در جای خود قفل می کند، اما خروجی پمپ را بدون مسیر جریان نیز به دام می اندازد. این نیاز به مکانیزم تخلیه پمپ جداگانه دارد. یک "H" یا مرکز باز همه پورت ها را به هم متصل می کند و به محرک اجازه می دهد تا آزادانه شناور شود در حالی که پمپ سیال را با حداقل فشار به مخزن می چرخاند. یک "P" یا مرکز پشت سر هم درگاه های کاری (A و B) را مسدود می کند تا موقعیت محرک را در حین اتصال پمپ به مخزن برای تخلیه، حفظ کند. مهندسان پیکربندیهای مرکز را بر اساس اینکه در شرایط خنثی نیاز به حفظ موقعیت، حرکت آزاد یا تخلیه پمپ دارند، انتخاب میکنند.

** دریچه های 5 طرفه ** معمولاً در کاربردهای پنوماتیک ظاهر می شوند و منبع فشار، دو پورت کار و دو درگاه خروجی مجزا را فراهم می کنند. اگزوزهای دوگانه امکان کنترل مستقل تهویه انتهای سیلندر را فراهم میکنند، که وقتی فشار برگشتی بر رفتار محرک تأثیر میگذارد یا زمانی که اگزوزهای یک محفظه سیلندر باید به دلایل سر و صدا یا آلودگی به طور جداگانه حرکت کنند، مهم است.

| نوع سوپاپ | توابع بندری | قابلیت موقعیت | Væskebehov og filtrering |

|---|---|---|---|

| شیر 2/2 | P (فشار)، A (خروجی) | باز/بسته | قفل ایمنی، کنترل روشن و خاموش ساده، ایزوله تامین پایلوت |

| شیر 3/2 | P، A، T (مخزن/اگزوز) | تحت فشار / اگزوز | سیلندرهای تک اثره، گیره های پنوماتیکی، محرک های فنری برگشتی |

| شیر 4/3 | P، A، B، T | تمدید / نگه دارید / پس بگیرید | سیلندرهای دو کاره، موتورهای هیدرولیک، سیستم های موقعیت یابی |

| شیر 5/2 | P، A، B، EA، EB (اگزوز) | تمدید / پس گرفتن | سیلندرهای پنوماتیک با کنترل اگزوز مجزا |

| شیر 5/3 | P، A B، LI، OB | گسترش / مرکز / پس گرفتن | توالی های پنوماتیکی پیچیده که به توابع موقعیت میانی نیاز دارند |

روش های فعال سازی: چگونه سوپاپ ها سیگنال های کنترل را دریافت می کنند

دریچه های جهت دار با استفاده از مکانیسم های مختلف تحریک بین موقعیت ها جابه جا می شوند. انتخاب به فاصله کنترل، الزامات اتوماسیون، منابع توان موجود و نیازهای سرعت پاسخ بستگی دارد.

فعال سازی دستی

عملکرد دستی از طریق اهرم ها، دکمه های فشاری یا پدال ها کنترل مکانیکی مستقیم را فراهم می کند. این روشها برای کاربردهایی که اپراتورها در نزدیکی تجهیزات کار میکنند یا کنترل ساده و قابل اعتماد بدون وابستگی الکتریکی مهم است، مناسب است. برخی از دریچه هایی که به صورت دستی کار می کنند دارای مکانیسم های بازدارنده هستند که موقعیت انتخاب شده را تا زمانی که اپراتور دوباره آن را تغییر دهد حفظ می کند. برخی دیگر از بازگشت فنری استفاده میکنند که بهطور خودکار هنگامی که اپراتور کنترل را آزاد میکند، در مرکز قرار میگیرد.

فعال سازی شیر برقی (الکترومغناطیسی).

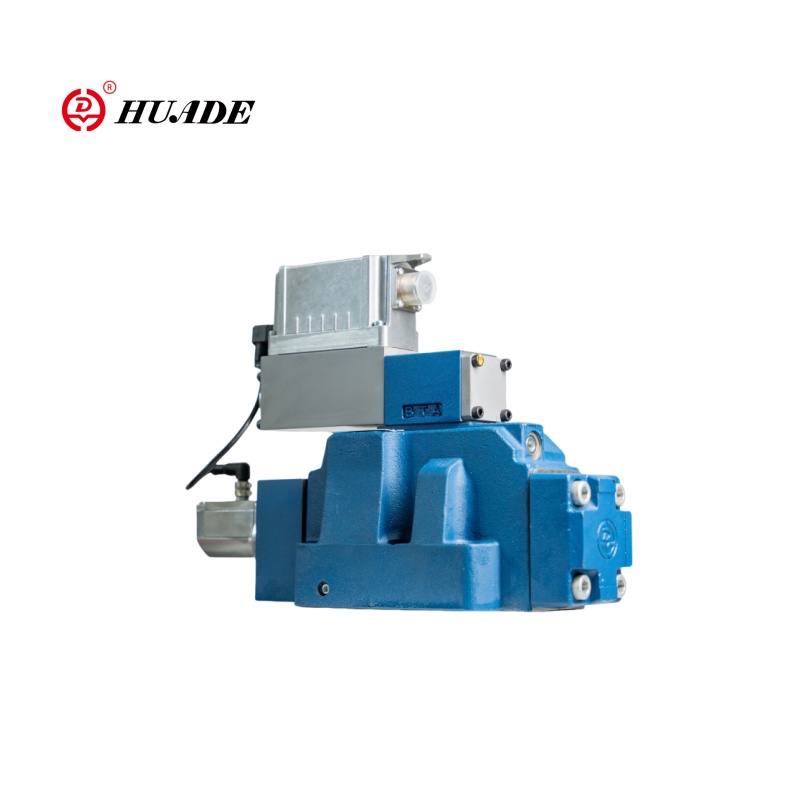

محرک شیر برقی بر سیستم های خودکار مدرن غالب است. یک سیم پیچ الکترومغناطیسی نیروی مغناطیسی تولید می کند که یک پیستون را می کشد و سپس قرقره سوپاپ را جابجا می کند. شیر برقی کنترل از راه دور و ادغام با کنترل کننده های منطقی قابل برنامه ریزی (PLC) یا سایر سیستم های کنترل الکترونیکی را امکان پذیر می کند.

برقی ها با جریان متناوب (AC) یا جریان مستقیم (DC) کار می کنند. شیر برقی DC در مقایسه با شیر برقی AC درگیری نرم تری را با شوک مکانیکی و صدای کمتری ارائه می دهد. نیروی مغناطیسی در سیم پیچ های DC ثابت می ماند، در حالی که شیر برقی AC نوسانات نیرو را در فرکانس خط (50 یا 60 هرتز) تجربه می کند که باعث لرزش و وزوز می شود. به همین دلیل، طرح های شیر صنعتی اغلب مدارهای یکسو کننده داخلی را حتی زمانی که برق AC شیر را تامین می کند، در خود جای می دهند. یکسو کننده ورودی AC را به DC تبدیل میکند و شیر برقی را با جریان مستقیم صاف هدایت میکند و در عین حال سازگاری با سیستمهای برق AC تأسیسات را حفظ میکند.

زمان پاسخگویی برای شیرهای برقی معمولاً بین 15 تا 100 میلی ثانیه بسته به اندازه شیر، سفتی فنر و توان برقی است. پاسخ سریعتر به شیر برقی قوی تری نیاز دارد که مصرف برق را افزایش می دهد و گرمای بیشتری تولید می کند. کاربردهایی مانند دوچرخهسواری سریع یا توالیهای زمانبندی دقیق به مشخصات دقیق شیر برقی نیاز دارند تا سرعت را در برابر توان مورد نیاز و محدودیتهای دمای سیم پیچ متعادل کنند.

فعال سازی خلبان

محرک پیلوت از فشار سیال برای جابجایی دریچه استفاده می کند. شیرهای پایلوت کوچک (اغلب با الکترومغناطیسی کار می کنند) فشار را به محفظه های هر انتهای قرقره شیر اصلی هدایت می کنند. اختلاف فشار در سراسر قرقره نیرویی ایجاد می کند که آن را به موقعیت فرمان حرکت می دهد. این آرایش یک اثر ضرب نیرو را فراهم می کند و به یک سیگنال الکتریکی کوچک به شیر پایلوت اجازه می دهد تا شیر اصلی بسیار بزرگتری را که جریان و فشار بالا را کنترل می کند، کنترل کند.

دریچههایی که به صورت پایلوت کار میکنند، بر محدودیتهای اندازه و قدرت عملی تحریک مستقیم برقی غلبه میکنند. دریچه های برقی مستقیم به ندرت از ظرفیت جریان 100 لیتر در دقیقه فراتر می روند زیرا قرقره های بزرگتر به نیروهای الکترومغناطیسی نسبتاً بزرگتری نیاز دارند تا در برابر نیروهای فنر و سیال جابجا شوند. عملکرد پایلوت با استفاده از شیرهای برقی جمع و جور که تنها 10 تا 20 وات توان الکتریکی مصرف می کنند، سرعت جریان بیش از 1000 لیتر در دقیقه را کنترل می کند.

طراحی دو مرحله ای سرعت پاسخ را با ضرب نیرو عوض می کند. یک دریچه معمولی که با پایلوت کار می کند در 50-150 میلی ثانیه در مقایسه با 15-50 میلی ثانیه برای دریچه های عمل مستقیم با اندازه مشابه پاسخ می دهد. تأخیر مربوط به زمان مورد نیاز برای تحت فشار قرار دادن و کاهش فشار محفظه های خلبان در حین حرکت قرقره است. برای بسیاری از کاربردهای صنعتی، این مبادله با توجه به بهبود چشمگیر ظرفیت مدیریت جریان قابل قبول است.

آشنایی با نمادهای سوپاپ ISO 1219

Αυτός είναι ο λόγος για τον οποίο τα βιομηχανικά πρότυπα όπως το ASME B31.3 και οι κώδικες ασφαλείας απαιτούν κατάλληλους ρυθμιστές μείωσης πίεσης (όχι βαλβίδες βελόνας) για πρωτογενή μείωση πίεσης σε συστήματα όπου η υπερπίεση ενέχει σημαντικό κίνδυνο. Οι βαλβίδες με βελόνα μπορεί να συμπληρώσουν τους ρυθμιστές για λεπτή ρύθμιση, αλλά δεν μπορούν να τους αντικαταστήσουν για τον κρίσιμο για την ασφάλεια έλεγχο πίεσης.

در نماد ISO 1219، هر موقعیت دریچه به صورت یک جعبه مربع ظاهر می شود. یک شیر سه حالته سه جعبه مجاور را نشان می دهد. پورت ها به خطوطی متصل می شوند که از بیرونی ترین جعبه ها امتداد دارند. در داخل هر کادر، فلشها مسیرهای جریان فعال در آن موقعیت را نشان میدهند، در حالی که پورتهای مسدود شده، اتصالات T یا خطوط جامد را نشان میدهند. روش های فعال سازی به صورت نمادهایی در انتهای مجموعه جعبه ظاهر می شوند - مثلث برای شیر برقی، مستطیل با خطوط مورب برای اهرم های دستی، یا نمادهای فنر برای مکانیسم های برگشت فنر.

خواندن نماد سوپاپ مستلزم شناسایی جعبه ای است که موقعیت فعلی یا خنثی را نشان می دهد، سپس ردیابی پورت هایی که از طریق آن جعبه متصل می شوند. هنگامی که شیر به موقعیت دیگری جابجا می شود، جعبه مجاور به صورت مفهومی می لغزد و مسیرهای جریان نشان داده شده در آن جعبه فعال می شوند. این روش بصری به سرعت منطق سوپاپ را بدون نیاز به درک دقیق هندسه قرقره داخلی یا ترتیبات آب بندی ارتباط برقرار می کند.

کاربردهای صنعتی در سراسر بخش ها

شیرهای جهت دار کنترل حرکت خودکار را در فرآیندهای صنعتی بی شماری امکان پذیر می کنند. کاربردهای آنها از تجهیزات ساخت و ساز عظیم تا سیستم های ساخت دقیق را شامل می شود.

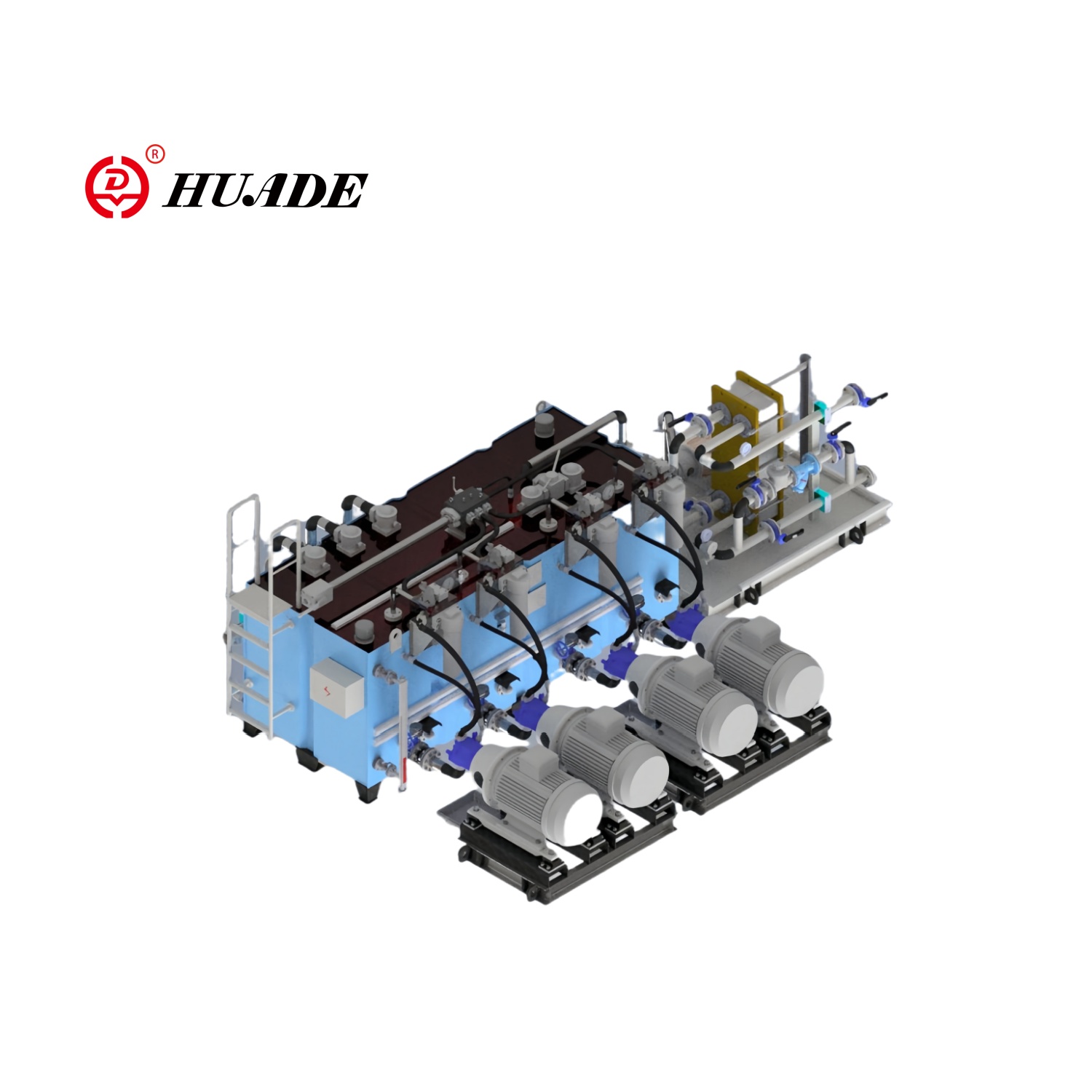

- هیدرولیک سیاربرای هماهنگ کردن عملکردهای متعدد به شدت به دریچه های جهت دار متکی است. اپراتور بیل مکانیکی عملکردهای بوم، چوب، سطل و چرخش را از طریق یک سوپاپ جهت کنترل می کند که هر یک سیلندر یا موتور هیدرولیک متفاوتی را تنظیم می کند.

- اتوماسیون تولیداز دریچه های جهت دار برای ترتیب دادن عملیات مانند بستن، فشار دادن و انتقال قطعه استفاده می کند. یک ایستگاه جوشکاری رباتیک ممکن است از ده ها شیر جهتی برای قرار دادن قطعات کار، فعال کردن گیره ها و کنترل محرک های نوک جوش استفاده کند.

- صنایع فرآیندیاز شیرهای جهتی برای عملیات اختلاط، کنترل گیت و دیورتر و عملکردهای خاموش شدن اضطراری استفاده کنید. یک شیر جهت دار ممکن است سیال را بین مخازن مختلف هدایت کند یا در شرایط غیرعادی جریان را تغییر مسیر دهد.

- برنامه های کاربردی دریایی و دریایینیاز به شیرهای جهت دار دارند که در برابر محیط های خورنده مقاومت کنند و عملکرد خود را در مدت طولانی بدون تعمیر و نگهداری حفظ کنند. سیستمهای فرمان کشتی و تجهیزات زیر دریا به دریچههای کنترل جهت قوی وابسته هستند.

15-150 میلی ثانیه بسته به نوع تحریک

انتخاب یک شیر جهتی مناسب مستلزم تطبیق مشخصات عملکرد چندگانه با تقاضاهای برنامه است.

حداکثر فشار عملیاتی

درجه بندی فشار نشان دهنده حداکثر فشار پایداری است که بدنه و مهر و موم شیر می توانند بدون خرابی یا نشتی بیش از حد تحمل کنند. دریچه های جهت دار هیدرولیک معمولاً بین 210 تا 420 بار (3000-6000 psi) برای کاربردهای صنعتی، با طرح های تخصصی به 700 بار یا بالاتر برای تجهیزات متحرک سنگین می رسد. دریچه های پنوماتیک معمولاً در فشارهای بسیار پایین تر، از 6 تا 10 بار (87-145 psi) کار می کنند که با سیستم های هوای فشرده استاندارد مطابقت دارند.

درجه بندی فشار باید از حداکثر فشار سیستم از جمله هرگونه افزایش فشاری که در هنگام تغییر بار یا راه اندازی پمپ رخ می دهد بیشتر باشد. حاشیه ایمنی 25 تا 30 درصد بالاتر از فشار عملیاتی معمولی، حفاظت معقولی را در برابر تغییرات گذرا غیرمنتظره ایجاد می کند.

ظرفیت جریان و افت فشار

ظرفیت جریان (Q) حداکثر دبی را که شیر می تواند عبور دهد در حالی که افت فشار و افزایش دما قابل قبول حفظ می کند، مشخص می کند. افت فشار (ΔP) نشان دهنده افت فشار بین درگاه های ورودی و خروجی در جریان نامی است. این اتلاف به گرما و انرژی هدر رفته تبدیل می شود.

رابطه بین جریان، افت فشار و تلفات توان به شرح زیر است:

جایی که وقتی جریان از لیتر در دقیقه استفاده می کند و افت فشار از نوار استفاده می کند (با ضریب تبدیل واحد مناسب) تلفات توان بر حسب وات ظاهر می شود. شیرهای جهت دار مدرن با راندمان بالا، جریان نامی 60-100 لیتر در دقیقه را با افت فشار زیر 1 بار به دست می آورند. این طراحی با افت فشار کم، تولید گرما و نیاز به توان پمپ را کاهش میدهد و مستقیماً بهرهوری انرژی سیستم را بهبود میبخشد و تقاضای سیستم خنککننده را کاهش میدهد.

به عنوان مثال، شیری که 80 لیتر در دقیقه با افت فشار 2 بار عبور می کند، تقریباً 266 وات (80 لیتر در دقیقه × 2 بار × 16.67 وات / بار / LPM) هدر می دهد. کاهش افت فشار به 0.5 بار این اتلاف را به 67 وات کاهش می دهد و 199 وات را به طور مداوم در حین کار ذخیره می کند. در طول هزاران ساعت کارکرد، این تفاوت به هزینه های انرژی قابل توجه و کاهش تخریب نفت از گرما تبدیل می شود.

زمان پاسخ و ویژگی های سوئیچینگ

زمان پاسخ فاصله بین اعمال سیگنال کنترل و تغییر کامل موقعیت سوپاپ را اندازه گیری می کند. پاسخ سریع، معکوس کردن سریع حرکت و زمان بندی دقیق را در توالی های خودکار امکان پذیر می کند. با این حال، سوئیچینگ بسیار سریع می تواند در هنگام توقف ناگهانی ستون های سیال با سرعت بالا، ضربه های مخرب فشار (چکش آب) ایجاد کند.

دریچه های جهت دار پیشرفته دارای ویژگی های Soft Shift یا Ramp هستند که شتاب قرقره را در طول تغییر موقعیت کنترل می کنند. این ویژگیها عمداً حرکت قرقره اولیه را کند میکنند تا به تدریج جریان را تغییر مسیر دهند، سپس با کاهش سرعت سیال، تغییر را به سرعت تکمیل میکنند. نتیجه ترکیبی از زمان پاسخ معقول با کاهش بار شوک بر روی اجزای سیستم است.

| پارامتر | محدوده معمولی | اهمیت مهندسی |

|---|---|---|

| حداکثر فشار | 210-420 بار (هیدرولیک) 6-10 بار (پنوماتیک) |

یکپارچگی سازه و قابلیت اطمینان آب بندی تحت بار را تعیین می کند |

| جریان نامی (Q) | 20-400 لیتر در دقیقه (صنعتی معمولی) | باید الزامات سرعت محرک را در فشار کاری برآورده کند |

| افت فشار (ΔP) | 0.5-2 بار در جریان نامی | به طور مستقیم بر بهره وری انرژی و تولید گرما تأثیر می گذارد |

| زمان پاسخگویی | 15-150 میلی ثانیه بسته به نوع تحریک | بر زمان چرخه و دقت حرکت تأثیر می گذارد |

| نشتی داخلی | 5-50 میلی لیتر در دقیقه (دریچه های قرقره) | بر دقت موقعیت و بار حرارتی در حین نگه داشتن تأثیر می گذارد |

| دمای عملیاتی | -20 درجه سانتی گراد تا +80 درجه سانتی گراد (استاندارد) -40 درجه سانتی گراد تا +120 درجه سانتی گراد (تمدید شده) |

محدوده ویسکوزیته سیال و انتخاب مواد آب بندی را محدود می کند |

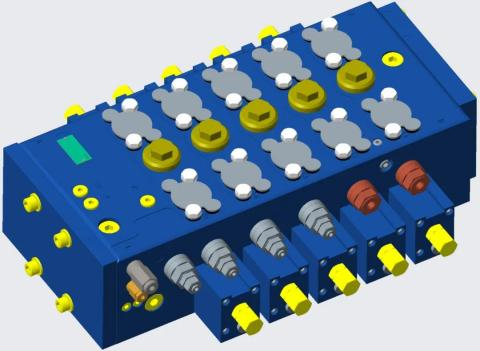

استانداردهای نصب و رابط

رابط های نصب مکانیکی از استانداردهای ISO 4401 (که قبلاً به عنوان استانداردهای CETOP یا NFPA شناخته می شد) پیروی می کنند. اندازه های متداول عبارتند از NG6 (همچنین D03)، NG10 (D05) و NG25 (D08) که عدد نشان دهنده الگوی پیچ سطح نصب و اندازه پورت است. نصب استاندارد قابلیت تعویض بین تولید کنندگان را تضمین می کند و طراحی سیستم را با استفاده از بلوک های منیفولد مدولار ساده می کند.

نصب منیفولد چندین شیر را بر روی یک بلوک آلومینیومی یا فولادی ماشینکاری شده متمرکز می کند که حاوی گذرگاه های جریان داخلی است. این رویکرد لولهکشی خارجی بین دریچههای شیر و محرک را حذف میکند، نقاط نشتی بالقوه را کاهش میدهد، تراکم بستهبندی را بهبود میبخشد و اجازه میدهد کانالهای جریان داخلی بهینهسازی شده با کمترین اغتشاش و افت فشار را فراهم کند.

کنترل پیشرفته: شیرهای متناسب و سروو

در حالی که شیرهای جهت روشن و خاموش کنترل کافی را برای بسیاری از کاربردها فراهم می کنند، برخی از سیستم ها به جای سوئیچینگ گسسته به تنظیم مداوم جریان و جهت نیاز دارند.

فناوری شیر متناسب

دریچه های جهت دار متناسب از شیر برقی با نیروی متغیر یا موتورهای گشتاور برای قرار دادن قرقره به طور مداوم و نه فقط در موقعیت های انتهایی استفاده می کنند. جابجایی قرقره متناسب با سیگنال جریان ورودی می شود و امکان کنترل بی نهایت متغیر جریان را در محدوده شیر فراهم می کند. این قابلیت شتاب و کاهش سرعت، کنترل دقیق سرعت، و حمل ملایم بار را با سوپاپ های سوئیچینگ غیرممکن می کند.

دریچه های تناسبی با کارایی بالا دارای حسگرهای بازخورد موقعیت هستند، معمولاً ترانسفورماتورهای دیفرانسیل متغیر خطی (LVDT) که موقعیت واقعی قرقره را نظارت می کنند. یک کنترل کننده حلقه بسته موقعیت فرمان را با موقعیت واقعی مقایسه می کند و جریان شیر برقی را برای حذف خطای موقعیت تنظیم می کند. این مکانیسم بازخورد به موقعیت دقیق قرقره با وجود تغییرات اصطکاک، نیروهای فشار و اثرات دما دست می یابد.

دریچههای پروپورشنال مدرن دارای هیسترزیس کمتر از 1% کل سکته هستند. هیسترزیس نشان دهنده تفاوت موقعیت هنگام نزدیک شدن به یک هدف از جهت افزایش در مقابل کاهش است. هیسترزیس پایین بدون توجه به جهت حرکت قرقره قبلی، پاسخ ثابت را تضمین می کند، که برای کنترل دقیق حرکت و جلوگیری از نوسان موقعیت بسیار مهم است.

برخی از شیرهای تناسبی از اصول بازخورد فشار، سنجش فشار بار محرک و تعدیل جریان برای جبران تغییرات بار استفاده می کنند. این جبران فشار، سرعت محرک را تحت بارهای مختلف بدون نیاز به جبرانکنندههای جریان خارجی ثابت نگه میدارد. این تکنیک سفتی سیستم و دقت کنترل را در کاربردهایی مانند ماشینهای تست مواد یا پرسهای شکلدهی که در آن بارها در طول چرخه کار تغییر میکنند، بهبود میبخشد.

شیرهای سرو برای کاربردهای حیاتی

شیرهای سرو بالاترین سطح عملکرد را در فناوری کنترل جهت نشان می دهند. این دستگاه ها به پاسخ های فرکانسی بیش از 100 هرتز با وضوح موقعیت کمتر از 0.1 درصد ضربه می رسند. سطوح کنترل پرواز هوافضا، سیستمهای هدایت کشتی نیروی دریایی و ماشینهای تست مواد که باید نیرو یا موقعیت را در فرکانسهای بالا به طور دقیق کنترل کنند، همگی به قابلیتهای دریچه سروو متکی هستند.

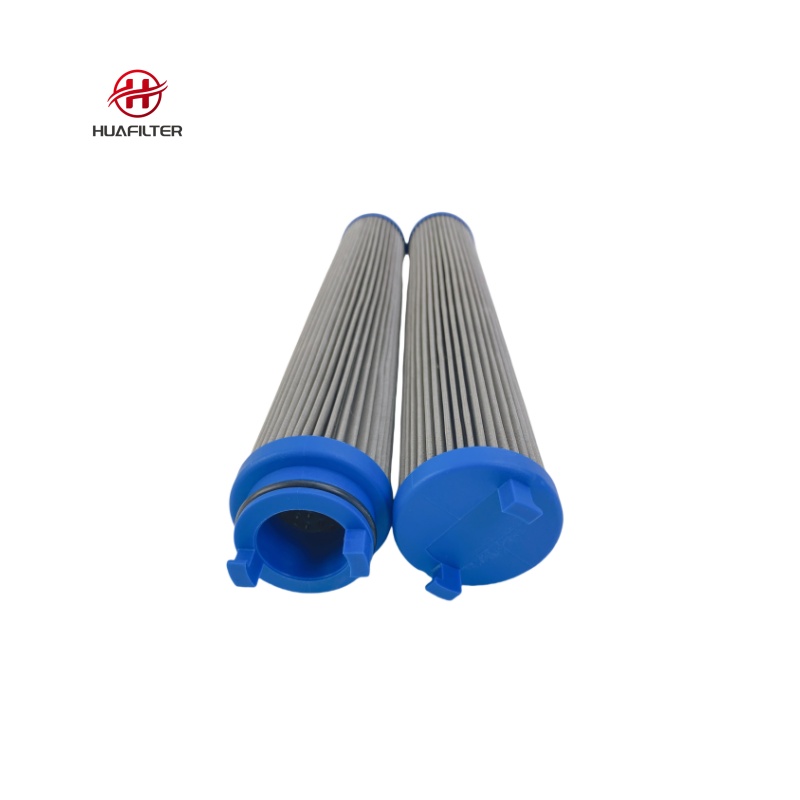

طرحهای شیر سروو معمولاً از ساخت دو مرحلهای با مکانیزم نازل-فلاپ یا جت لوله مرحله اول استفاده میکنند که موقعیت قرقره مرحله دوم را کنترل میکند. مرحله اول دقت بالایی را با حداقل توان ارائه می دهد، در حالی که مرحله دوم ظرفیت جریان مورد نیاز برای محرک ها را ارائه می دهد. با این حال، فاصله های باریک و منافذ کوچک در طرح های مرحله اول، شیرهای سروو را به شدت نسبت به آلودگی حساس می کند. الزامات تمیزی سیال اغلب کدهای ISO 4406 16/14/11 یا پاک کننده را مشخص می کند - بسیار دقیق تر از 18/16/13 قابل قبول برای شیرهای جهتی استاندارد.

ایمنی در محیط های خطرناک

شیرهای صنعتی که در اتمسفرهای انفجاری کار می کنند به گواهینامه خاصی نیاز دارند تا از منابع اشتعال جلوگیری کنند. گواهینامه ATEX (Atmosphères Explosibles) برای بازارهای اروپایی و استانداردهای معادل IECEx برای کاربردهای بین المللی، الزامات طراحی را برای قطعات الکتریکی مانند شیر برقی در محیط های بالقوه انفجاری مشخص می کند.

دریچه های جهت دار ضد انفجار از محفظه های ضد شعله استفاده می کنند که حاوی هرگونه جرقه داخلی یا سطح داغ است و از اشتعال گازهای خارجی جلوگیری می کند. محفظه شیر برقی از ساختار محکمی با سطوح جفت گیری مخصوص ماشینکاری شده استفاده می کند که حتی در صورت احتراق داخلی از انتشار شعله جلوگیری می کند. برخی از طرحها از مدار ذاتی ایمن استفاده میکنند که انرژی الکتریکی را به سطوحی محدود میکند که قادر به احتراق در شرایط خطا نیستند.

این شیرهای دارای گواهی ایمنی، فناوری کنترل متناسب را در کارخانههای فرآوری شیمیایی، پالایشگاههای نفت، تولید دارو، و عملیات معدنی که در آن مواد قابل احتراق خطر انفجار دائمی دارند، ممکن میسازد. ادغام قابلیت کنترل پیشرفته با استانداردهای ایمنی دقیق نشان میدهد که چگونه فنآوری مدرن سوپاپ به کاربردهای سخت و خطرناک خدمت میکند.

حالت های رایج خرابی و شیوه های تعمیر و نگهداری

با وجود طراحی دقیق، شیرهای جهت دار حالت های سایش و خرابی را تجربه می کنند که بر عملکرد و ایمنی سیستم تأثیر می گذارد. درک این مکانیسم های خرابی، استراتژی های تعمیر و نگهداری موثر را راهنمایی می کند.

چسبیدن قرقره و آلودگی

چسبیدن قرقره نشان دهنده شایع ترین خرابی سوپاپ جهت در سیستم های هیدرولیک است. این وضعیت زمانی رخ می دهد که اصطکاک بین قرقره و سوراخ از نیروی محرک موجود بیشتر شود و از حرکت قرقره جلوگیری می کند. علل ریشه ای عبارتند از ذرات آلودگی نشسته شده در فضاهای خالی، رسوبات لاک از روغن هیدرولیک اکسید شده، خوردگی رطوبت، و امتیازدهی مکانیکی ناشی از نفوذ ذرات قبلی.

کنترل آلودگی دفاع اولیه در برابر چسبیدن قرقره را فراهم می کند. تمیزی سیال هیدرولیک باید مطابق با مشخصات سازنده سوپاپ باشد یا از آن فراتر رود، معمولاً نیاز به فیلتراسیون مطابق کدهای پاکیزگی ISO 4406 بین 18/16/13 برای شیرهای استاندارد و 16/14/11 برای شیرهای تناسبی دارد. این کدها حداکثر تعداد ذرات را در اندازه های 4، 6 و 14 میکرومتر در هر 100 میلی لیتر مایع مشخص می کنند. هر سه مرحله افزایش در شماره کد نشان دهنده دو برابر شدن غلظت ذرات است.

دمای عملیاتی بر میزان تجمع آلودگی تأثیر می گذارد. سیستم های هیدرولیک با دمای بالای 80 درجه سانتی گراد اکسیداسیون روغن را تسریع می کنند و لاک و لجن تولید می کنند که قرقره های شیر را می پوشاند و حرکت را محدود می کند. ظرفیت سیستم خنک کننده باید دمای روغن را در محدوده 40-65 درجه سانتیگراد برای عمر بهینه و قابلیت اطمینان دریچه حفظ کند. گشت و گذارهای دما در طول دوره های پر تقاضا یا اندازه نامناسب کولر به تدریج تمیزی سیستم را حتی با فیلتراسیون مناسب کاهش می دهد.

پیشرفت نشت داخلی

نشتی داخلی از زمین قرقره به تدریج با سایش سطوح در طول عملیات عادی افزایش می یابد. نرخ نشتی قابل قبول برای شیرهای قرقره ای جدید بسته به اندازه و طراحی سوپاپ از 5 تا 20 میلی لیتر در دقیقه متغیر است. با پیشرفت سایش، نشتی می تواند به 50-100 میلی لیتر در دقیقه قبل از نیاز به تعویض سوپاپ برسد.

نشت داخلی بیش از حد به صورت حرکت کندتر محرک، ناتوانی در حفظ فشار در طول دوره های نگهداری و افزایش گرمایش روغن از گردش جریان داخلی ظاهر می شود. تست نشتی شامل اندازه گیری جریان از پورت های مسدود شده یا مقایسه سرعت عملگر تحت بار با اندازه گیری های پایه است. نظارت پیشرونده روند سایش را قبل از وقوع خرابی های بحرانی تشخیص می دهد.

شیر برقی و خرابی های الکتریکی

سیم پیچ های برقی در اثر فشار بیش از حد الکتریکی، اضافه بار حرارتی، نفوذ رطوبت یا آسیب مکانیکی از کار می افتند. شیر برقی های پیوسته که برای چرخه کاری 100% درجه بندی شده اند، می توانند به طور نامحدود در ولتاژ نامی و حداکثر دمای محیط کار کنند. شیر برقی های متناوب به دوره های خاموشی برای خنک شدن نیاز دارند و اگر خیلی سریع چرخه شوند یا به طور مداوم در حالت روشن نگه داشته شوند، در اثر گرم شدن بیش از حد شکست می خورند.

تغییرات ولتاژ خارج از محدوده مشخص شده (+/-10% معمولی) خرابی سیم پیچ را تسریع می کند. ولتاژ پایین نیروی مغناطیسی را کاهش می دهد و به طور بالقوه باعث جابجایی ناقص قرقره یا پاسخ آهسته می شود. ولتاژ بیش از حد، جذب جریان و تولید گرما را افزایش میدهد و تا زمانی که اتصال کوتاه اتفاق میافتد، عایق سیم پیچ را کاهش میدهد. خرابی یکسو کننده در شیرهای AC باعث رفتار غیرعادی سیم پیچ می شود زیرا AC اصلاح نشده به شیر برقی DC می رسد و نیروهای مغناطیسی نوسانی و گرمایش بیش از حد ایجاد می کند.

روشهای تشخیصی برای خرابیهای مشکوک شیر برقی شامل اندازهگیری مقاومت (در مقایسه با مقادیر پلاک)، تأیید ولتاژ در اتصال شیر برقی در حین کارکرد، و آزمایش نادیده گرفتن دستی برای جداسازی برق از مشکلات مکانیکی است. بسیاری از شیرهای تناسبی و پایلوت صنعتی دارای مکانیزم های دستی هستند که امکان جابجایی قرقره مکانیکی را حتی در صورت خرابی سیستم های الکتریکی فراهم می کند و عملکرد اضطراری حیاتی را ارائه می دهد.

| حالت شکست | چسبیدن قرقره | علائم | روش تشخیصی |

|---|---|---|---|

| چسبیدن قرقره | آلودگی، تجمع لاک، خوردگی، امتیازدهی مکانیکی | عدم پاسخ به سیگنال های کنترل، حرکت نامنظم، جابجایی آهسته یا ناقص | تست لغو دستی، تجزیه و تحلیل تمیزی روغن، بازرسی بصری پس از جداسازی قطعات |

| نشتی داخلی بیش از حد | سایش قرقره / سوراخ، خراش سطح، تخریب مهر و موم | سرعت عملگر آهسته، کاهش فشار در حین نگهداری، افزایش دمای روغن | اندازه گیری جریان از پورت های مسدود شده، تست های مقایسه سرعت محرک |

| خرابی سیم پیچ برقی | افراط در ولتاژ، اضافه بار حرارتی، رطوبت، خرابی عایق | بدون کشش مغناطیسی، تحریک ضعیف، بوی سوختن، حفاظت از خاموش شدن | بررسی مقاومت، تأیید ولتاژ، اندازهگیری جریان، آزمایش دستی لغو |

| شکست بهار | خستگی ناشی از دوچرخه سواری، خوردگی، استرس بیش از حد ناشی از افزایش فشار | بازگشت ناقص به حالت خنثی، عدم تغییر موقعیت، گیرکردن دریچه ها | تست احساس عملیات دستی، بازرسی جداسازی قطعات |

| نشتی مهر و موم خارجی | پیری اورینگ، نصب نادرست، حمله شیمیایی، چرخه فشار/دما | نشت مایع قابل مشاهده، رطوبت سطح نصب، کاهش فشار | بدون کشش مغناطیسی، تحریک ضعیف، بوی سوختن، حفاظت از خاموش شدن |

دستورالعمل های نگهداری پیشگیرانه

Η πλήρης πίεση εισόδου των 100 bar μεταδίδεται αμέσως κατάντη

مدیریت کیفیت سیالات پایه و اساس را تشکیل می دهد. تمیزی سیال پایه را از طریق تجزیه و تحلیل آزمایشگاهی روغن جدید ایجاد کنید و به طور دوره ای سطوح تمیزی را در حین کار بررسی کنید. کدهای ISO 4406 مناسب برای انواع شیرهای نصب شده را هدف قرار دهید. بدون توجه به نشانگرهای فشار تفاضلی، عناصر فیلتر را در فواصل زمانی توصیه شده تعویض کنید، زیرا فیلترهای نوع عمق می توانند ظرفیت ذرات ریز را داشته باشند در حالی که فشار دیفرانسیل پایین باقی می ماند.

پایش دما به تشخیص شرایط غیرعادی قبل از وقوع آسیب کمک می کند. دمای بیش از حد نشان دهنده ظرفیت خنک کننده ناکافی، محدودیت جریان ایجاد افت فشار، یا نشت داخلی گرما است. سنسورهای دما را در مکانهای بحرانی از جمله بلوکهای منیفولد شیر، بهویژه در شیرهای تناسبی که گرمای بیشتری از نشت داخلی و اتلاف برق تولید میکنند، نصب کنید.

روش های بازرسی و آزمایش سیستماتیک را توسعه دهید. دادههای عملکرد پایه شامل زمانهای چرخه محرک، حداکثر فشارهای بهدستآمده، و جریان برقگیری در حین راهاندازی را ثبت کنید. مقایسه دوره ای در برابر خط پایه روندهای تخریب تدریجی را نشان می دهد. اندازهگیریهای زمان پاسخ با استفاده از مبدلهای فشار و سیستمهای جمعآوری داده، افزایش اصطکاک یا آلودگی را قبل از شکست کامل تشخیص میدهند.

طراحان سیستم باید دریچه هایی را با قابلیت لغو دستی برای عملکردهای حیاتی مشخص کنند. نادیده گرفتن دستی عملیات اضطراری را در هنگام خرابی های الکتریکی فراهم می کند و جداسازی تشخیصی بین منابع خطای مکانیکی و الکتریکی را امکان پذیر می کند. مکانیسم نادیده گرفتن همچنین امکان تأیید عملکرد محرک و بار را مستقل از سیستم های الکتریکی شیر در هنگام عیب یابی می دهد.

تکامل فناوری کنترل جهت

فن آوری شیر جهت دار در امتداد چندین مسیر موازی به پیشرفت خود ادامه می دهد که هر کدام نیازهای صنعت خاصی را برآورده می کنند.

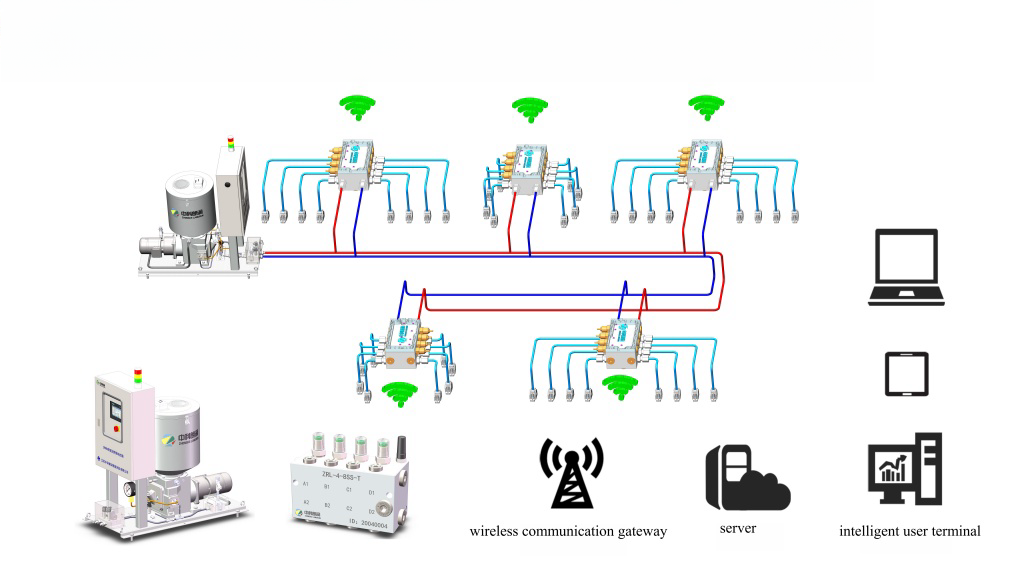

ادغام یک روند عمده را نشان می دهد. دریچههای مدرن به طور فزایندهای از وسایل الکترونیکی داخلی از جمله گذرگاه CAN یا ارتباطات اترنت صنعتی، تشخیص داخلی نظارت بر جریان و دما سیمپیچ، و روالهای خود کالیبراسیون استفاده میکنند که اثرات سایش و دما را جبران میکند. این دریچههای هوشمند از اجزای غیرفعال به شرکتکنندگان فعال سیستم تغییر میکنند که وضعیت سلامت را گزارش میکنند و نیازهای تعمیر و نگهداری را پیشبینی میکنند.

بهره وری انرژی باعث بهبود مستمر در طراحی مسیر جریان و مواد می شود. شبیهسازی جریان به کمک رایانه، گذرگاههای داخلی را برای به حداقل رساندن اغتشاش و افت فشار بهینه میکند. برخی از تولیدکنندگان اکنون افت فشار زیر 0.5 بار را در جریان نامی برای شیرهای جهتی استاندارد تعیین می کنند که نصف مقادیر معمول دهه های گذشته است. افت فشار کمتر تولید گرما و مصرف برق پمپ را کاهش می دهد و از اهداف پایداری شرکت و کاهش هزینه های عملیاتی حمایت می کند.

کوچک سازی قابلیت کنترل را به بسته های کوچکتر منتقل می کند. طرحهای کارتریج سوپاپ که در منیفولدهای سفارشی نصب میشوند، ظرفیت جریان بالایی را از پاکتهای بسیار فشرده به دست میآورند. این پیکربندیها به تجهیزات سیار خدمت میکنند که در آن فضا و وزن طراحی سیستم را به شدت محدود میکند.

آینده احتمالاً یکپارچگی عمیقتر بین شیرهای قدرت سیال و سیستمهای کنترل دیجیتال را به همراه خواهد داشت. برق رسانی در تجهیزات سیار فرصت هایی را برای کنترل محرک کاملاً الکتریکی که جایگزین هیدرولیک های پایلوت سنتی می شود ایجاد می کند. نظارت بر وضعیت از طریق حسگرهای یکپارچه در سوپاپ، استراتژیهای تعمیر و نگهداری پیشبینیکننده را قادر میسازد که خدمات را بر اساس سلامت واقعی اجزا به جای فواصل ثابت برنامهریزی کند. این پیشرفت ها قابلیت سوپاپ جهت را افزایش می دهد و در عین حال قابلیت اطمینان و پایداری را در سراسر کاربردهای برق سیال بهبود می بخشد.