شیرهای کنترل هیدرولیک به عنوان مراکز تصمیم گیری سیستم های قدرت سیال عمل می کنند. هر مدار هیدرولیکی برای تنظیم سه پارامتر اساسی به این اجزا بستگی دارد: جهت جریان سیال، سطح فشار درون سیستم و سرعت حرکت سیال از طریق محرک ها. درک انواع شیرهای کنترل هیدرولیک برای هر کسی که در طراحی، نگهداری یا عیب یابی سیستم های هیدرولیک در صنایع مختلف از تولید تا هوافضا مشارکت دارد، ضروری است.

طبقهبندی انواع شیرهای کنترل هیدرولیک از یک چارچوب عملکردی پیروی میکند که در طول دههها تمرین مهندسی هیدرولیک ثابت مانده است. این چارچوب تمام شیرهای هیدرولیک را بر اساس آنچه کنترل می کنند به سه دسته اصلی تقسیم می کند. شیرهای کنترل جهت تعیین می کنند که مایع کجا می رود. شیرهای کنترل فشار نیروی موجود در سیستم را مدیریت می کنند. دریچه های کنترل جریان سرعت حرکت محرک ها را تنظیم می کنند. در هر دسته طیفی از طرح های تخصصی وجود دارد که هر کدام برای رسیدگی به نیازهای عملیاتی خاص مهندسی شده اند.

درک طبقه بندی شیر کنترل هیدرولیک

سیستم طبقه بندی سه ستونی برای انواع شیرهای کنترل هیدرولیک از یک نیاز مهندسی عملی پدید آمده است: سازماندهی اجزا بر اساس عملکرد اصلی آنها در مدار هیدرولیک. این طبقه بندی دلخواه نیست. این منعکس کننده فیزیک اساسی سیستم های هیدرولیک است، جایی که قدرت سیال را می توان از طریق مسیریابی جهت، تنظیم فشار یا محدودیت جریان کنترل کرد.

شیرهای کنترل جهت (DCV)مدیریت مسیر سیال هیدرولیک از طریق سیستم. هنگامی که اپراتور اهرمی را برای گسترش یک سیلندر یا معکوس کردن یک موتور فعال می کند، یک شیر کنترل جهت جریان را از پمپ به درگاه محرک مناسب هدایت می کند. این شیرها فشار یا سرعت جریان را مستقیماً تنظیم نمی کنند. آنها به سادگی مسیرهای مایع خاص را باز و بسته می کنند. یک سیلندر دو کاره به یک شیر جهت چهار طرفه با اتصالات فشار پمپ (P)، برگشت مخزن (T) و دو پورت محرک (A و B) نیاز دارد.

شیرهای کنترل فشار (PCV)با تنظیم نیروی موجود در سیستم، شرایط عملیاتی ایمن را حفظ کنید. فشار هیدرولیک نشان دهنده انرژی ذخیره شده است و فشار بیش از حد می تواند شیلنگ ها را پاره کند، به مهر و موم ها آسیب برساند یا اجزای پمپ را از بین ببرد. شیرهای کنترل فشار به تغییرات فشار سیستم با باز کردن مسیرهای امداد به مخزن یا با محدود کردن جریان برای حفظ سطوح فشار خاص در شاخههای مدار مختلف پاسخ میدهند. هنگامی که فشار سیستم به این حد نزدیک شود، یک شیر تسکین با 3000 PSI باز می شود و از قطعات پایین دستی در برابر آسیب فشار بیش از حد محافظت می کند.

شیرهای کنترل جریان (FCV)سرعت محرک را با تنظیم حجم سیال عبوری از مدار در واحد زمان تعیین کنید. سرعت سیلندر یا موتور هیدرولیک به طور مستقیم به مقدار سیال وارد شده به آن بستگی دارد. یک شیر کنترل جریان این حجم را با استفاده از یک روزنه یا دریچه گاز محدود می کند. هنگامی که شرایط بار در حین کار تغییر می کند، شیرهای کنترل جریان جبرانی به طور خودکار تنظیم می شوند تا بدون توجه به تغییرات فشار، سرعت محرک ثابت بماند.

این جداسازی عملکردی به این معنی است که یک مدار هیدرولیک واحد معمولاً نیاز به چندین نوع شیر دارد که با هم کار کنند. یک مدار بوم بیل مکانیکی متحرک ممکن است از یک شیر کنترل جهت برای انتخاب امتداد یا جمع شدن، یک شیر تعادل برای جلوگیری از افت بار و یک شیر کنترل جریان برای صاف کردن حرکت استفاده کند. درک اینکه کدام نوع دریچه کنترل هیدرولیک به کدام اهداف کنترلی می پردازد، اساس طراحی موثر سیستم است.

شیرهای کنترل جهت: مدیریت مسیرهای جریان

شیرهای کنترل جهت با استفاده از یک نماد استاندارد که پیکربندی آنها را توصیف می کند، شناسایی می شوند. نماد از قالب "راه ها و موقعیت ها" پیروی می کند. یک شیر چهار طرفه و سه حالته به صورت 4/3 (چهار پورت، سه موقعیت سوئیچینگ) نوشته شده است. تعداد راه ها به اتصالات خارجی اشاره دارد: معمولاً ورودی فشار (P)، برگشت مخزن (T یا R) و یک یا چند پورت کار (A, B, C). تعداد موقعیت ها توصیف می کند که شیر چند حالت کلیدزنی پایدار را می تواند حفظ کند.

رایج ترین پیکربندی در هیدرولیک صنعتی، شیر چهار طرفه و سه حالته (4/3) است. این طراحی یک موقعیت مرکزی خنثی را فراهم می کند که در آن می توان سوپاپ را برای اتصال پورت ها به روش های مختلف بسته به کاربرد برنامه ریزی کرد. یک شیر مرکزی بسته تمام پورت ها را در حالت خنثی مسدود می کند و به پمپ اجازه تخلیه می دهد. یک دریچه با مرکز باز جریان پمپ را مستقیماً با فشار کم به مخزن باز می گرداند و مصرف انرژی را در زمانی که هیچ کاری انجام نمی شود کاهش می دهد. یک پیکربندی مرکز پشت سر هم پمپ را تخلیه می کند و در عین حال به محرک ها اجازه می دهد آزادانه شناور شوند.

مکانیزم داخلی شیرهای کنترل جهت دار به دو طرح اساسی تقسیم می شود: دریچه های قرقره ای و شیرهای پاپت. مبادله مهندسی بین این طرح ها دامنه کاربرد آنها را شکل می دهد.

دریچههای قرقره از یک عنصر استوانهای با زمینهای دقیقاً ماشینکاری شده استفاده میکنند که برای پوشاندن و باز کردن پورتها در داخل یک سوراخ میلغزند. فاصله بین قرقره و سوراخ باید حداقل باشد (معمولاً 5-25 میکرون) تا نشت داخلی را کاهش دهد و در عین حال امکان حرکت صاف را فراهم کند. این طراحی در کاربردهایی که به مسیرهای جریان متعدد و انتقال صاف بین موقعیت ها نیاز دارند برتر است. دریچههای قرقرهای چهار طرفه و سه موقعیتی که توسط خلبان کار میکنند، در تجهیزات متحرک استاندارد هستند، زیرا میتوانند پیکربندیهای پیچیده درگاه مرکزی را مدیریت کنند. با این حال، فاصله لازم به این معنی است که دریچه های قرقره دارای نشت داخلی ذاتی هستند، که می تواند باعث رانش محرک در هنگام نگه داشتن بار برای مدت طولانی شود.

دریچههای پاپت از یک دیسک یا عنصر مخروطی استفاده میکنند که روی سطح سوپاپ قرار میگیرد، که معمولاً توسط نیروی فنر و فشار ورودی کمک میکند. هنگامی که بسته می شود، poppet تماس فلز به فلز یا الاستومر به فلز ایجاد می کند و نشت صفر را به دست می آورد. این طراحی سریع ترین زمان پاسخ و بالاترین ظرفیت جریان را برای یک اندازه پاکت معین فراهم می کند. دریچه های کنترل جهتی جمع و جور مدرن با پیروی از استانداردهای DIN می توانند نرخ چرخه بیش از 100 عملیات در دقیقه را بدون نشتی قابل اندازه گیری در حالت بسته به دست آورند. محدودیت دریچههای پاپت در کاربردهایی ظاهر میشود که به مسیریابی جریان پیچیده یا موقعیتیابی میانی نیاز دارند.

| مشخصه | شیر قرقره | دریچه پاپت |

|---|---|---|

| نشتی داخلی | کوچک اما موجود (به دلیل ترخیص) | صفر هنگام بسته شدن |

| پیچیدگی مسیر جریان | عالی (پیکربندی های چند پورت) | محدود (مسیریابی ساده تر) |

| سرعت پاسخگویی | متوسط | بسیار سریع (2-5 میلی ثانیه معمولی) |

| قابلیت نگهداری بار | محدود (دریفت محرک ممکن است) | عالی (بدون دریفت) |

| حساسیت به آلودگی | متوسط به بالا | متوسط |

| برنامه های کاربردی معمولی | تجهیزات سیار، اتوماسیون صنعتی | سیستم های نگهداری بار، گیره، ایمنی |

انتخاب بین طرح های اسپول و پاپت نشان دهنده سلسله مراتب اولویت در برنامه است. برای وسایل گیره فشار بالا یا نگهداری بار جرثقیل که در آن نشتی صفر اجباری است، شیرهای پاپت علیرغم محدودیتهایشان در انعطافپذیری مسیریابی جریان مشخص شدهاند. برای کاربردهای مدولاسیون پیوسته مانند کنترلهای بیل مکانیکی، دریچههای قرقره انتقال صاف لازم را فراهم میکنند، حتی اگر نشت داخلی آنها نیاز به تنظیم دورهای یا تعویض اجزای فرسوده داشته باشد.

روش های فعال سازی برای شیرهای کنترل جهت شامل اهرم های دستی، بادامک های مکانیکی، پیلوت های پنوماتیکی، پیلوت های هیدرولیک، اپراتورهای برقی و کنترل های الکترونیکی متناسب است. انتخاب بستگی به این دارد که آیا برنامه نیاز به روشن-خاموش کردن یا موقعیت یابی مداوم دارد، چه مقدار نیرو برای فعال سازی در دسترس است و آیا به کنترل از راه دور یا خودکار نیاز است.

شیرهای کنترل فشار: ایمنی و تنظیم سیستم

شیرهای کنترل فشار یکپارچگی سیستم را با جلوگیری از شرایط فشار بیش از حد مخرب و با ایجاد سطوح فشار خاص در شاخه های مدار مختلف حفظ می کنند. اساسی ترین جزء کنترل فشار، شیر تسکین دهنده است که به عنوان پشتیبان ایمنی برای کل سیستم هیدرولیک عمل می کند.

هنگامی که فشار سیستم از حد از پیش تعیین شده فراتر رود، شیرهای کمکی باز می شوند و جریان را به مخزن منحرف می کنند و از افزایش بیشتر فشار جلوگیری می کنند. تمام مدارهای هیدرولیک حلقه بسته نیاز به حفاظت دریچه تسکین دارند. بدون این حفاظت، یک محرک مسدود شده یا شیر جهتی بسته باعث افزایش فشار می شود تا زمانی که چیزی از کار بیفتد - معمولاً ترکیدگی شلنگ، آب بندی منفجر شده یا پمپ آسیب دیده. شیرهای کمکی با فشار ترک خوردگی (جایی که شروع به باز شدن می کنند) و فشار جریان کامل (جایی که حداکثر جریان نامی را عبور می دهند) مشخص می شوند.

طراحی داخلی شیرهای کمکی به دو دسته با ویژگی های عملکردی متفاوت تقسیم می شود.

دریچههای تسکین مستقیم از فشار سیستم استفاده میکنند که مستقیماً روی یک پاپت یا عنصر قرقره در برابر فنر قابل تنظیم عمل میکند. هنگامی که نیروی فشار از نیروی فنر بیشتر شود، دریچه باز می شود. سادگی این طراحی پاسخ بسیار سریعی را ارائه می دهد، معمولاً 5 تا 10 میلی ثانیه، و برخی از طرح ها در 2 میلی ثانیه پاسخ می دهند. این واکنش سریع به طور موثری افزایش فشار را در طول تغییرات بار ناگهانی یا توقف پمپ محدود می کند. با این حال، دریچههای عمل مستقیم فشار زیادی را از خود نشان میدهند - تفاوت بین فشار ترک خوردگی و فشار جریان کامل میتواند 300-500 PSI یا بیشتر باشد. در نرخهای جریان بالا، این افزایش فشار میتواند گرما و سر و صدای قابلتوجهی ایجاد کند، و گاهی اوقات صدای «فریاد» مشخصهای از یک شیر تسکین مستقیم اثر بیش از حد تولید میکند.

عملکرد دینامیکی دریچه های کنترل جریان جبران کننده فشار به سرعت واکنش قرقره جبران کننده به تغییرات فشار بستگی دارد. در تجهیزات متحرک و ماشین آلات ساختمانی که شرایط بار به طور مداوم تغییر می کند، قرقره جبران کننده تحت تنظیم مداوم قرار می گیرد. این حرکت مکرر باعث سایش مکانیکی روی قرقره، فنر و سطوح آب بندی می شود. برای کاربردهای بسیار پویا، تعیین شیرهای کنترل جریان با قرقره های سخت شده، پوشش های مقاوم در برابر سایش و فنرهای با کیفیت بالا برای جلوگیری از تخریب زودرس و حفظ دقت کنترل سرعت در طول عمر شیر ضروری است.

| پارامتر عملکرد | شیر تسکین دهنده مستقیم | شیر کمکی که توسط خلبان کار می کند |

|---|---|---|

| زمان پاسخگویی | 5-10 میلی ثانیه (بسیار سریع) | ~100 میلی ثانیه (آهسته تر) |

| افزایش فشار (ترک خوردگی تا جریان کامل) | 300-500 PSI (بزرگ) | 50-100 PSI (حداقل) |

| پایداری فشار | متوسط | عالی |

| ظرفیت جریان | محدود به متوسط | بالا |

| سطح سر و صدا در طول امداد | می تواند بالا باشد (فریاد زدن) | ساکت |

| هزینه و پیچیدگی | پایین تر، ساده تر | بالاتر، پیچیده تر |

| بهترین برنامه | حفاظت از سنبله گذرا | کنترل فشار سیستم اصلی |

پاسخ آهسته شیرهای کمکی که توسط خلبان کار می کنند آسیب پذیری خاصی ایجاد می کند: در هنگام افزایش ناگهانی فشار، شیر ممکن است به اندازه کافی سریع باز نشود تا از آسیب جلوگیری کند. سیستم هایی با تغییرات بار سریع یا جابجایی مکرر جهت سوپاپ اغلب از استراتژی حفاظت ترکیبی استفاده می کنند. یک دریچه تسکین مستقیم با عملکرد سریع و کوچک، کمی بالاتر از شیر اصلی که توسط خلبان کار می کند، قرار دارد. در طول کارکرد عادی، شیری که توسط خلبان کار میکند، فشار پایدار را حفظ میکند. در طول میخ های گذرا، دریچه عمل مستقیم در عرض 5 تا 10 میلی ثانیه باز می شود تا پیک را قطع کند، سپس هنگامی که دریچه ای که توسط پایلوت کار می کند، بسته می شود. این ترکیب هم حفاظت از سنبله و هم کنترل فشار حالت پایدار را به حداکثر میرساند.

فراتر از توابع اولیه امداد، شیرهای کنترل فشار تخصصی نیازهای مدار خاصی را برآورده می کنند:

- شیرهای کاهنده فشارفشار را در مدار انشعاب به سطحی کمتر از فشار سیستم اصلی محدود کنید. یک عملیات سنگ زنی ممکن است به 1000 PSI نیاز داشته باشد در حالی که سیستم اصلی با 3000 PSI کار می کند. یک شیر کاهنده فشار کمتری را در مدار سنگ زنی حفظ می کند و از اجزای حساس محافظت می کند و از وارد شدن نیروی بیش از حد به قطعه کار جلوگیری می کند.

- دریچه های توالیتا زمانی که فشار ورودی به یک سطح از پیش تعیین شده برسد، بسته باقی بماند، سپس باز شود تا جریان به یک تابع ثانویه اجازه دهد. در پرس مته، یک شیر ترتیبی اطمینان میدهد که سیلندر گیره حرکت خود را کامل میکند (که باعث افزایش فشار سیستم میشود) قبل از اینکه سیلندر مته پیشروی کند. این مانع از سوراخ شدن قطعه کار غیر ایمن می شود.

- شیرهای ضد تعادلجلوگیری از بارهای فرار در برنامه های عمودی یا بیش از حد. این شیرها یک شیر کمکی که توسط پایلوت کار می کند و یک شیر چک یکپارچه ترکیب می کنند. شیر تعادلی که در خط برگشت محرک نصب شده است، فشار معکوس ایجاد می کند که بار را پشتیبانی می کند. فشار پیلوت از سمت امتدادی سوپاپ را تعدیل می کند تا امکان فرود کنترل شده را فراهم کند. بدون دریچههای تعادل، بارهای ثقلی به صورت آزاد سقوط میکنند و بارهای موتور رانده میشوند. این طراحی شامل نسبتهای پایلوت قابل تنظیم است، با شیرهای تعادلی تطبیقی با بار که به طور خودکار نسبت پایلوت خود را بر اساس شرایط بار تنظیم میکنند تا پایداری و کارایی انرژی را بهینه کنند.

- شیرهای تخلیههنگامی که فشار سیستم به نقطه تنظیم سیگنال توسط خلبان خارجی می رسد، جریان پمپ را به مخزن در فشار پایین منحرف کنید. این شیرها در مدارهای انباشته کننده و مدارهای پمپ بالا پایین ظاهر می شوند. هنگامی که یک باطری به طور کامل شارژ می شود، یک شیر تخلیه به سیگنال پایلوت انباشتگر پاسخ می دهد و جریان پمپ را به مخزن می ریزد و مصرف انرژی و تولید گرما را کاهش می دهد و در عین حال فشار را در انباشته حفظ می کند.

شیرهای کنترل جریان: مدیریت سرعت و سرعت

شیرهای کنترل جریان با محدود کردن حجم سیال عبوری از مدار، سرعت محرک را تنظیم می کنند. از آنجایی که سرعت محرک مستقیماً با سرعت جریان (سرعت = سرعت جریان / سطح پیستون) متناسب است، کنترل سرعت جریان کنترل دقیق سرعت سیلندرها و موتورها را فراهم می کند.

ساده ترین دستگاه کنترل جریان، شیر گاز یا سوپاپ سوزنی است که اساساً یک روزنه قابل تنظیم است. چرخاندن تنظیم یک محدودیت متغیر در مسیر جریان ایجاد می کند. نرخ جریان از طریق یک روزنه از رابطه Q = CA√(ΔP) پیروی می کند، که در آن Q نرخ جریان، C ضریب جریان، A منطقه روزنه، و ΔP افت فشار در سراسر دهانه است. این محدودیت اساسی دریچههای دریچه گاز ساده را نشان میدهد: سرعت جریان به تنظیم روزنه و اختلاف فشار در سراسر آن بستگی دارد.

هنگامی که فشار بار تغییر می کند - مانند زمانی که یک سیلندر از جهت افقی به عمودی حرکت می کند و بار گرانشی تغییر می کند - اختلاف فشار در سراسر دریچه گاز تغییر می کند. این باعث می شود که نرخ جریان تغییر کند حتی اگر تنظیم روزنه ثابت بماند. نتیجه سرعت عملگر ناسازگار است که با شرایط بار تغییر می کند. برای کاربردهایی که کنترل سرعت تقریبی کافی است و هزینه آن بسیار مهم است، شیرهای دریچه گاز ساده همچنان مفید هستند. با این حال، برنامه های کاربردی دقیق نیاز به جبران دارند.

دریچههای کنترل جریان جبرانشده با فشار (PCFCV) مشکل وابستگی به بار را با حفظ افت فشار ثابت در سراسر دهانه اندازهگیری بدون توجه به تغییرات بار حل میکنند. شیر شامل دو عنصر است: یک روزنه دریچه گاز قابل تنظیم که جریان مورد نظر را تنظیم می کند و یک قرقره جبران کننده که به بازخورد فشار پاسخ می دهد.

قرقره جبران کننده به عنوان یک تنظیم کننده فشار مکانیکی عمل می کند. فشار خروجی را حس می کند و خود را طوری قرار می دهد که اختلاف فشار ثابتی را در سراسر دهانه اندازه گیری حفظ کند. هنگامی که فشار بار افزایش می یابد، قرقره جبران کننده برای افزایش محدودیت قبل از روزنه اندازه گیری حرکت می کند و ΔP را ثابت نگه می دارد. هنگامی که فشار بار کاهش می یابد، قرقره بیشتر باز می شود. از آنجایی که ΔP ثابت می ماند و ناحیه دهانه اندازه گیری ثابت است، نرخ جریان Q بدون توجه به تغییرات فشار پایین دست تقریباً ثابت می ماند.

شیرهای کنترل جریان جبران شده با فشار را می توان برای کنترل کنتور ورودی (تنظیم جریان ورودی به محرک) یا کنترل کنتور خروجی (تنظیم جریان خروجی از محرک) پیکربندی کرد. پیکربندی کنتور خروجی مخصوصاً برای کنترل بارهایی که ممکن است بیش از حد مجاز باشند، مانند سیلندرهای نزولی عمودی، مهم است. با محدود کردن جریان برگشتی، کنترل کنتور از سقوط آزاد بار جلوگیری می کند و فرود پایدار و کنترل شده را فراهم می کند.

عملکرد دینامیکی دریچه های کنترل جریان جبران کننده فشار به سرعت واکنش قرقره جبران کننده به تغییرات فشار بستگی دارد. در تجهیزات متحرک و ماشین آلات ساختمانی که شرایط بار به طور مداوم تغییر می کند، قرقره جبران کننده تحت تنظیم مداوم قرار می گیرد. این حرکت مکرر باعث سایش مکانیکی روی قرقره، فنر و سطوح آب بندی می شود. برای کاربردهای بسیار پویا، تعیین شیرهای کنترل جریان با قرقره های سخت شده، پوشش های مقاوم در برابر سایش و فنرهای با کیفیت بالا برای جلوگیری از تخریب زودرس و حفظ دقت کنترل سرعت در طول عمر شیر ضروری است.

جبران دما لایه دیگری از پیچیدگی را اضافه می کند. ویسکوزیته روغن هیدرولیک به طور قابل توجهی با دما تغییر می کند - معمولاً با افزایش دما از 20 درجه سانتی گراد به 80 درجه سانتی گراد، 5 تا 10 برابر نازک تر می شود. از آنجایی که جریان از دهانه تا حدی به ویسکوزیته بستگی دارد، نرخ جریان می تواند با دمای روغن حتی در طرح های جبران شده با فشار متفاوت باشد. دریچههای کنترل جریان جبرانشده با دما، یک عنصر حساس به دما را در خود جای میدهند که ناحیه دهانه مؤثر را برای مقابله با تغییرات ویسکوزیته تنظیم میکند و جریان واقعاً ثابت را در محدوده دمای عملیاتی حفظ میکند.

سیستم های کنترل الکتروهیدرولیک پیشرفته

شیرهای هیدرولیک سنتی در حالتهای مجزا کار میکنند: کاملاً باز، کاملاً بسته یا جابجایی بین موقعیتهای خاص. برنامههای پیشرفتهای که به موقعیتیابی دقیق، انتقال سرعت هموار یا کنترل نیروی متغیر نیاز دارند، مدولاسیون مداوم شیر را میطلبند. این نیاز منجر به توسعه دریچههای الکتروهیدرولیک شد که سیگنالهای فرمان الکتریکی را میپذیرند و پاسخ متناسب یا با کیفیت سروو را ارائه میدهند.

شیرهای متناسب نشان دهنده اولین سطح کنترل مداوم الکتروهیدرولیک هستند. این دریچهها از سیگنالهای الکتریکی مدولهشده با عرض پالس (PWM) برای به حرکت درآوردن شیرهای برقی متناسب استفاده میکنند که نیروی متغیری را بر روی قرقره شیر ایجاد میکنند. با تعدیل جریان شیر برقی، قرقره سوپاپ را می توان در هر نقطه ای از مسیر حرکت خود قرار داد، نه فقط در گیره های مجزا. این امکان افزایش صاف سرعت محرک، موقعیتیابی دقیق میانی، و پروفیلهای شتاب قابل برنامهریزی را فراهم میکند.

رزولوشن کنترل شیرهای پروپورشنال به کیفیت شیر برقی تناسبی و درایور الکتریکی بستگی دارد. دریچههای تناسبی مدرن به وضوح موقعیت بهتر از 0.1% ضربه کامل میرسند، با زمان پاسخ معمولاً در محدوده 50-200 میلیثانیه. هیسترزیس (تفاوت در موقعیت بین سیگنال های فرمان افزایش و کاهش) عموماً در زیر 3 درصد ضربه کامل در شیرهای متناسب با کیفیت نگه داشته می شود.

شیرهای متناسب نسبت هزینه به عملکرد مطلوبی را برای بسیاری از کاربردهای صنعتی و موبایل ارائه می دهند. آنها آلودگی سیال را بهتر از شیرهای سروو تحمل می کنند و معمولاً در کدهای پاکیزگی ISO در حدود 17/15/12 با اطمینان کار می کنند. این باعث می شود که آنها برای تجهیزات ساختمانی، ماشین آلات کشاورزی و پرس های صنعتی مناسب باشند که در آنها دقت مطلق لازم نیست اما حرکت صاف و کنترل شده ارزشمند است. یک بیل مکانیکی هیدرولیک از دریچه های متناسب استفاده می کند تا کنترل دقیقی بر روی حرکات بوم، چوب و سطل را برای اپراتور فراهم کند و در عین حال عملکرد قوی را در محیط های آلوده حفظ کند.

شیرهای سرو بالاترین سطح دقت کنترل هیدرولیک را نشان می دهند. برخلاف شیرهای تناسبی که به سادگی یک قرقره را بر اساس ورودی الکتریکی قرار می دهند، دریچه های سروو دارای حلقه های بازخورد داخلی هستند که به طور مداوم موقعیت واقعی قرقره را با موقعیت فرمان مقایسه می کنند و اصلاحاتی را انجام می دهند. این کنترل داخلی حلقه بسته، همراه با طراحی های پیچیده با استفاده از موتورهای گشتاور و مراحل پایلوت نازل فلپر، زمان پاسخگویی کمتر از 10 میلی ثانیه و دقت موقعیت یابی بیش از 0.01٪ از ضربه کامل را به دست می آورد.

عملکرد شیرهای سروو با الزامات سختگیرانه همراه است. فاصلههای داخلی در دریچههای سروو بسیار تنگ هستند - معمولاً 1 تا 3 میکرون - اجازه میدهند کمترین نشت داخلی را داشته باشند، اما حساسیت زیادی به آلودگی ایجاد میکنند. یک ذره سایش بزرگتر از فاصله قرقره می تواند باعث چسبیدن یا از کار افتادن شیر شود. تجربه صنعت به طور مداوم آلودگی سیال را به عنوان عامل 70 تا 90 درصد خرابی قطعات هیدرولیک شناسایی می کند که دریچه های سروو آسیب پذیرترین اجزا هستند.

| مشخصه | شیر متناسب | شیر سروو |

|---|---|---|

| دقت کنترل | متوسط به بالا (~0.1٪ وضوح) | بسیار بالا (~0.01٪ وضوح) |

| زمان پاسخگویی | 50-200 میلیثانیه | Το καρούλι της κύριας βαλβίδας έχει κολλήσει σε πλήρως ανοιχτή θέση. μολυσμένη βαλβίδα πιλότου |

| بازخورد داخلی | خیر (کنترل قرقره حلقه باز) | بله (موقعیت قرقره حلقه بسته) |

| سریع (معمولا 10-30 میلی ثانیه) | خوب (ISO 17/15/12) | بسیار ضعیف (نیاز به ISO 16/13/10 یا پاک کننده دارد) |

| هزینه اولیه | متوسط | بالا |

| الزامات تعمیر و نگهداری | فیلتراسیون استاندارد | فیلتراسیون درجه هوافضا، پروتکل های سختگیرانه |

| برنامه های کاربردی معمولی | تجهیزات سیار، ماشین آلات صنعتی، پرس | کنترل پرواز هوافضا، ربات های دقیق، شبیه سازهای پرواز |

مشخص کردن سوپاپ های سروو نشان دهنده یک تعهد کلی سیستم است. دستیابی و حفظ پاکیزگی ISO 16/13/10 نیازمند فیلترهای با راندمان بالا (معمولاً 200 ≥ β25)، نمونه برداری و تجزیه و تحلیل مکرر روغن، مخازن مهر و موم شده با تنفس هوا شامل فیلتراسیون، روش های دقیق پاکیزگی مونتاژ، و آموزش جامع اپراتور است. هزینه سیستم فیلتراسیون به تنهایی بیشتر از شیر سروو است. سازمانهایی که فناوری شیر سروو را در نظر میگیرند باید بدانند که قیمت خرید شیر تنها شروع است. هزینه واقعی در حفظ شرایط سیال فوق تمیز است که عملکرد شیر سروو به آن بستگی دارد.

معیارهای انتخاب و استانداردهای صنعت

انتخاب انواع شیرهای کنترل هیدرولیک مناسب نیاز به ارزیابی سیستماتیک شرایط عملیاتی، الزامات عملکرد و ملاحظات چرخه عمر دارد. فرآیند انتخاب معمولاً از یک چارچوب ساختار یافته پیروی می کند.

پارامترهای عملیاتی شرایط مرزی را که شیر باید در آن کار کند را مشخص می کند:

- حداکثر فشار سیستم:شیرها باید بالاتر از اوج فشار سیستم با حاشیه ایمنی مناسب (معمولاً 1.3x تا 1.5x فشار کاری) درجه بندی شوند.

- الزامات سرعت جریان:ظرفیت جریان شیر باید از حداکثر تقاضای مدار بیشتر باشد تا از افت فشار بیش از حد و تولید گرما جلوگیری شود

- سازگاری سیالات:مواد آب بند و مواد بدنه شیر باید در برابر تخریب ناشی از سیال هیدرولیک (روغن نفتی، آب-گلیکول، استرهای مصنوعی و غیره) مقاومت کنند.

- محدوده دمای عملیاتی:مهر و موم ها و روان کننده ها باید در سراسر دمای پیش بینی شده عمل کنند

- نرخ چرخه:سوپاپ هایی که در معرض دوچرخه سواری سریع قرار دارند به طرح هایی نیاز دارند که در برابر خستگی و سایش مقاومت کنند

الزامات عملکردی تعیین می کند که کدام دسته شیر و ویژگی های خاص مورد نیاز است:

- برای کنترل جهت:تعداد پورت، تعداد موقعیت، وضعیت مرکز، نیاز به نشتی صفر، عملیات پایلوت

- برای کنترل فشار:پارامترهای عملیاتی شرایط مرزی را که شیر باید در آن کار کند را مشخص می کند:

- برای کنترل جریان:جبران فشار، جبران دما، کنتور ورودی در مقابل خروجی متر، محدوده قابلیت تنظیم

روش فعال سازی به سیگنال های کنترل موجود و الزامات اتوماسیون بستگی دارد:

- عملکرد دستی برای تنظیمات نادر یا کنترل های اضطراری

- پیلوت هیدرولیک برای کنترل از راه دور با استفاده از خطوط سیگنال هیدرولیک

- خلبان پنوماتیک در تاسیسات با سیستم های هوای فشرده موجود

- عملکرد شیر برقی برای کنترل روشن-خاموش الکتریکی و یکپارچه سازی PLC

- کنترل تناسبی/سروی برای مدولاسیون پیوسته و موقعیت یابی حلقه بسته

استانداردسازی از طریق ISO/CETOP مزایای عملی قابل توجهی را ارائه می دهد. استاندارد ISO 4401 ابعاد رابط نصب را برای شیرهای کنترل جهت هیدرولیک تعریف می کند. شیرهای تولیدکنندگان مختلف که با الگوی نصب ISO یکسانی مطابقت دارند (مانند ISO 03 که معمولاً CETOP 03 یا NG6/D03 نامیده میشود) را میتوان بدون تغییر روی یک صفحه فرعی یا منیفولد تعویض کرد. این استانداردسازی:

- خلبان پنوماتیک در تاسیسات با سیستم های هوای فشرده موجود

- زمان مهندسی را کاهش می دهد (رابط استاندارد طرح های نصب سفارشی را حذف می کند)

- ارتقاء را تسهیل می کند (شیرهای با فناوری جدیدتر می توانند مستقیماً جایگزین طرح های قدیمی شوند)

- تقریباً با ظرفیت جریان ارتباط دارد (شیرهای ISO 03 معمولاً تا 120 لیتر در دقیقه و ISO 05 تا 350 لیتر در دقیقه را تحمل می کنند)

اندازه نصب ISO به یک فیلتر اولیه در انتخاب سوپاپ تبدیل می شود. پس از تعیین نرخ جریان مورد نیاز، مهندسان یک اندازه ISO مناسب را انتخاب میکنند، سپس مدلهای شیر خاص را در آن دسته اندازه ارزیابی میکنند.

آلودگی سیالات و یکپارچگی سیستم

عملکرد و طول عمر همه انواع شیرهای کنترل هیدرولیک به شدت به تمیزی سیال بستگی دارد. آلودگی بزرگترین تهدید برای قابلیت اطمینان سیستم هیدرولیک است، با داده های صنعت نشان می دهد که 70-90٪ از خرابی های قطعات به سیال آلوده باز می گردد.

مکانیسم های آلودگی از طریق چندین مسیر به دریچه ها آسیب می رساند:

- تداخل ذراتزمانی اتفاق می افتد که آلاینده های جامد به فضای خالی بین عناصر متحرک شیر و سوراخ وارد می شوند. در دریچههای قرقره، ذرات میتوانند سطوح دقیقاً ماشینکاری شده را بچسبانند یا بین قرقره و محفظه گیر کنند و باعث چسبندگی شوند. در شیرهای پاپت، ذرات می توانند از نشستن مناسب جلوگیری کنند و منجر به نشتی شوند. شیرهای سرو با فاصله 1-3 میکرون به ویژه آسیب پذیر هستند - یک ذره 5 میکرونی می تواند باعث خرابی کامل شود.

- سایش سایندهزمانی اتفاق میافتد که ذرات سخت از روزنههای دریچه و سطوح آببندی با سرعت بالا عبور میکنند. این به تدریج مواد را فرسایش می دهد، فاصله ها را افزایش می دهد و اثر آب بندی را کاهش می دهد. با گذشت زمان، دقت کنترل جریان کاهش می یابد، کنترل فشار نامشخص می شود و نشت داخلی افزایش می یابد.

- تخریب مهر و مومزمانی که آلاینده ها شامل آب، اسیدها یا مواد شیمیایی ناسازگار باشند، تسریع می یابد. این مواد به الاستومرها حمله می کنند و باعث تورم، سخت شدن یا تجزیه می شوند. حتی مقادیر کم آب (به اندازه 0.1٪ حجمی) می تواند عمر آب بندی را تا 50٪ یا بیشتر کاهش دهد.

- اثرات حرارتیمشکل را تشدید می کند: سیستم های آلوده به دلیل افزایش اصطکاک و کاهش راندمان، داغ تر می شوند. دماهای بالاتر اکسیداسیون روغن را تسریع میکند، که آلایندههای بیشتری تولید میکند و یک چرخه شکست خود تقویتکننده ایجاد میکند.

کدهای پاکیزگی ISO 4406 روش استاندارد صنعتی را برای تعیین کمیت آلودگی مایعات ارائه می کنند. این کد از سه عدد استفاده می کند که تعداد ذرات را در سه آستانه اندازه نشان می دهد: 4 میکرون، 6 میکرون و 14 میکرون. هر عدد مربوط به محدوده ای از ذرات در هر میلی لیتر مایع است. به عنوان مثال، کد ISO 18/16/13 نشان می دهد:

- کد 18 در ≥4μm: 1300 تا 2500 ذره در میلی لیتر

- کد 16 در ≥6μm: 320 تا 640 ذرات در میلی لیتر

- کد 13 در ≥14μm: 40 تا 80 ذره در میلی لیتر

اعداد کد ISO پایین تر نشان دهنده مایع پاک کننده است. هر کاهش با یک عدد کد نشان دهنده تقریباً 50٪ کاهش در تعداد ذرات است.

| نوع مؤلفه | محدوده فشار | کد ISO 4406 هدف (4/6/14μm) | سطح حساسیت |

|---|---|---|---|

| موتورهای دنده/پره | کم تا متوسط (<2000 PSI) | 20/18/15 | متحمل ترین |

| شیرهای جهت دار استاندارد | کم تا متوسط (<2000 PSI) | 19/17/14 | نسبتاً تحمل می کند |

| شیرهای متناسب | همه محدوده ها | 17/15/12 | نسبتا حساس |

| شیرهای متناسب با فشار بالا | بالا (> 3000 PSI) | 16/14/11 | بسیار حساس |

| سوپاپ سروو | همه محدوده ها | 16/13/10 یا پاک کننده | فوق العاده حساس |

| پمپ های پیستونی محوری فشار بالا | بالا (> 3000 PSI) | 16/14/11 | بسیار حساس |

استراتژی فیلتراسیون سیستم باید سطح تمیزی مورد نیاز حساس ترین جزء را هدف قرار دهد. مدار حاوی شیر سروو باید ISO 16/13/10 را در سراسر آن حفظ کند، حتی اگر سایر اجزا بتوانند شرایط کثیف تری را تحمل کنند. این به طور معمول نیاز به:

- فیلترهای با کارایی بالا با نسبت بتا β25 ≥ 200 (حذف 99.5 درصد ذرات بزرگتر از 25 میکرون)

- چندین نقطه فیلتر (فیلترهای مکش، فشار و خط برگشت)

- فیلتراسیون آفلاین حلقه کلیه برای تهویه مداوم مایعات

- مخزن مهر و موم شده با هواگیرهای فیلتر شده

- تجزیه و تحلیل روغن منظم با شمارش ذرات

- رویه های دقیق در طول تعمیر و نگهداری و نصب قطعات

سیستم فیلتراسیون باید کل حجم سیستم را چندین بار در ساعت پردازش کند. یک ویژگی معمول این است که حجم کل مایع را حداقل 3-5 بار در ساعت در طول کار فیلتر کنید، با فیلتر اضافی حلقه کلیوی که به طور مداوم روغن را پرداخت می کند.

فراتر از آلودگی ذرات، تخریب سیال در اثر اکسیداسیون، تجزیه حرارتی و ورود آب نیاز به تجزیه و تحلیل دوره ای سیال و جایگزینی دارد. سیالات هیدرولیک مدرن شامل بسته های افزودنی است که عمر مفید را افزایش می دهد، اما این مواد افزودنی با گذشت زمان از بین می روند. نمونه برداری از سیالات در فواصل زمانی منظم (معمولاً هر 500-1000 ساعت کارکرد برای سیستم های حیاتی) هشدار زودهنگام تخریب را قبل از آسیب اجزاء ارائه می دهد.

استدلال اقتصادی برای کنترل آلودگی تهاجمی قانع کننده است. در حالی که فیلترهای با کیفیت بالا و پروتکلهای تعمیر و نگهداری دقیق هزینههای عملیاتی را افزایش میدهند، این هزینهها در مقایسه با هزینه خرابی زودهنگام قطعات، خرابیهای برنامهریزی نشده و از دست رفتن تولید ناچیز است. مطالعات صنعتی به طور مداوم نشان می دهد که هر دلاری که برای فیلتراسیون مناسب هزینه می شود، 5 تا 10 دلار در هزینه های تعمیر و نگهداری و جایگزینی در طول چرخه عمر سیستم صرفه جویی می کند.

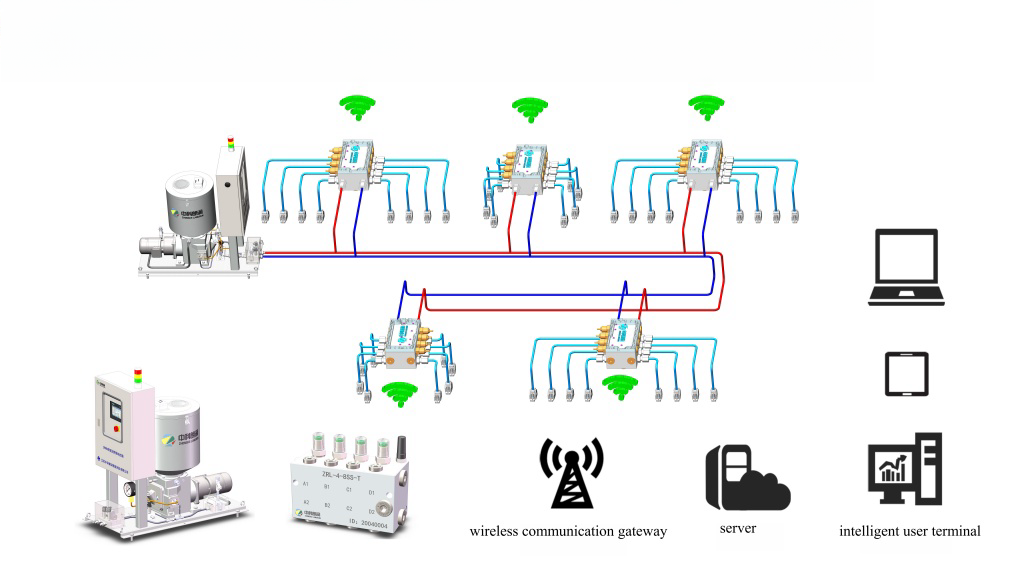

سیستم های هیدرولیک مدرن به طور فزاینده ای از سنسورهای نظارت بر وضعیت استفاده می کنند که داده های آلودگی را در زمان واقعی ارائه می دهند. شمارشگرهای ذرات درون خطی تمیزی را به طور مداوم اندازه گیری می کنند و هنگامی که آلودگی از سطح هدف فراتر رفت به اپراتورها هشدار می دهد. سنسورهای فشار در مکان های فیلتر نشان می دهند که چه زمانی عناصر نیاز به تعویض دارند. سنسورهای دما و جریان تلفات راندمان را تشخیص می دهند که ممکن است نشان دهنده سایش داخلی باشد. این انتقال از تعمیر و نگهداری مبتنی بر زمان به تعمیر و نگهداری مبتنی بر شرایط، زمان کارکرد سیستم را بهینه میکند و در عین حال تعویض غیرضروری اجزا را کاهش میدهد.

درک انواع شیرهای کنترل هیدرولیک – طبقه بندی، اصول عملیاتی، ویژگی های عملکرد و الزامات نگهداری – پایه و اساس طراحی سیستم های هیدرولیک قابل اعتماد و کارآمد را تشکیل می دهد. دسته بندی عملکردی به کنترل جهت، فشار و جریان، چارچوبی منطقی برای انتخاب اجزای مناسب فراهم می کند. در هر دسته، طرحهای خاص دریچهها چالشهای مهندسی خاص، از دستیابی به نشتی صفر تا حفظ سرعت ثابت تحت بارهای مختلف را بررسی میکنند.

فرآیند انتخاب باید الزامات عملکرد را در برابر حساسیت آلودگی و قابلیت های نگهداری متعادل کند. دریچههای سروو با دقت بالا کنترل استثنایی را ارائه میکنند، اما نیاز به تمیزی درجه هوافضا دارند. دریچه های تناسبی قوی عملکرد خوبی را با نیازهای تعمیر و نگهداری قابل توجه تر ارائه می دهند. دریچههای دریچه گاز ساده عملکرد اولیه را با حداقل هزینه ارائه میدهند، اما نمیتوانند سرعت ثابتی را تحت بار حفظ کنند.

یکپارچگی سیستم در نهایت به حفظ تمیزی سیال مناسب برای حساس ترین اجزای مدار بستگی دارد. کنترل آلودگی اختیاری نیست - این یک نیاز اساسی است که تعیین می کند که آیا اجزاء به عمر طراحی خود می رسند یا زودرس خراب می شوند. همانطور که سیستمهای هیدرولیک با یکپارچهسازی دیجیتال و حسگرهای هوشمند به تکامل خود ادامه میدهند، اصول اساسی کنترل آلودگی، انتخاب مناسب سوپاپ و تعمیر و نگهداری سیستماتیک برای دستیابی به عملکرد قابل اعتماد و کارآمد محور باقی خواهند ماند.

```