شیرهای چک هیدرولیک به عنوان اجزای ایمنی اساسی در سیستم های قدرت سیال عمل می کنند. این دستگاه های مکانیکی به طور خودکار جهت جریان سیال را بدون نیاز به سیگنال های کنترل خارجی یا مداخله دستی کنترل می کنند. در مدارهای هیدرولیک، آنها از جریان برگشتی جلوگیری می کنند که می تواند به پمپ ها آسیب برساند، باعث حرکت کنترل نشده محرک یا ایجاد شرایط فشار خطرناک شود.

شیر چک هیدرولیک چیست؟

شیر برگشتی هیدرولیک، همچنین به عنوان شیر بدون بازگشت (NRV) شناخته می شود، یک دستگاه مکانیکی است که به سیال هیدرولیک اجازه می دهد تا در یک جهت از پیش تعیین شده جریان یابد و در عین حال مانع از هرگونه جریان معکوس شود. دریچه به صورت غیرفعال از طریق اختلاف فشار سیال عمل می کند. هنگامی که فشار رو به جلو از آستانه فشار ترک خوردگی سوپاپ فراتر رود، عنصر چک داخلی از محل خود بلند می شود و اجازه عبور سیال را می دهد. هنگامی که فشار ورودی کاهش می یابد یا جریان معکوس ایجاد می شود، عنصر چک به موقعیت بسته خود باز می گردد و یک آب بندی ایجاد می کند که از جریان برگشتی جلوگیری می کند.

ساختار اصلی شامل چندین جزء کلیدی است. بدنه شیر مکانیزم داخلی را در خود جای داده و پورت های اتصال را فراهم می کند. پاپت یا توپ به عنوان عنصر چک متحرک عمل می کند که جریان را مجاز یا محدود می کند. مکانیزم فنر بایاس بسته شدن را حفظ میکند و در هنگام توقف یا معکوس شدن جریان، عنصر چک را روی صندلی خود فشار میدهد. نشیمنگاه سوپاپ، سطح آب بندی را فراهم می کند که در آن عنصر چک یک مهر و موم محکم ایجاد می کند تا جریان معکوس را مسدود کند.

این عملکرد ساده و در عین حال حیاتی از یکپارچگی سیستم به طرق مختلف محافظت می کند. جریان برگشتی ناخواسته در سیستمهای هیدرولیک میتواند باعث آسیب کاویتاسیون به پمپها شود، نزول کنترلنشده بارها تحت نیروی گرانش را ممکن کند، یا اجازه دهد که سنبلههای فشار در مدار منتشر شوند. مشخصات مهندسی برای شیرهای چک هیدرولیک باید قابلیت اطمینان، استحکام مواد و مقاومت در برابر فشارهای گذرا را در اولویت قرار دهد.

شیرهای چک هیدرولیک چگونه کار می کنند

اصل کار بر دیفرانسیل فشار و تعادل نیروی فنر متمرکز است. در حالت بسته، پیش بارگذاری فنر، عنصر چک را محکم روی صندلی خود نگه می دارد. نیروی فنر به اضافه هرگونه فشار برگشتی در سمت خروجی، نیاز فشار ترک را ایجاد می کند.

هنگامی که فشار ورودی افزایش می یابد و از فشار ترک بیشتر می شود، نیروی هیدرولیک بر مقاومت فنر غلبه می کند. عنصر چک از روی صندلی خود بلند می شود و مسیر جریان را باز می کند. با حرکت بیشتر عنصر از صندلی، سطح جریان افزایش مییابد و افت فشار در شیر کاهش مییابد. هنگامی که سرعت جریان و اختلاف فشار برای فشرده سازی کامل فنر کافی باشد، شیر به موقعیت کاملا باز می رسد.

در طول تلاشهای معکوس جریان، فشار خروجی از فشار ورودی بیشتر میشود. این دیفرانسیل فشار بلافاصله عنصر چک را به سمت صندلی خود باز میگرداند. فنر به این حرکت بسته شدن کمک می کند. پس از نشستن، عنصر چک یک مهر و موم مکانیکی ایجاد می کند. فشار معکوس بالاتر در واقع نیروی آب بندی را بهبود می بخشد، زیرا فشار بر روی سطح آب بندی عنصر اثر می گذارد و آن را محکم تر به صندلی فشار می دهد.

عملکرد خودکار به سیگنال های الکتریکی، فشار خلبان یا ورودی اپراتور نیاز ندارد. این عملکرد غیرفعال باعث می شود که شیرهای چک هیدرولیک به طور ذاتی برای کاربردهای حیاتی ایمنی قابل اعتماد باشند. با این حال، سادگی مکانیکی همچنین به این معنی است که شیر نمی تواند کنترل جریان متغیر یا قابلیت مدولاسیون را ارائه دهد.

انواع شیرهای چک هیدرولیک

دریچه های چک با اثر مستقیم

پیکربندی های مستقیم از یک پیوند مکانیکی ساده بین فشار سیال و عنصر چک استفاده می کنند. این شیرها به سرعت به تغییرات فشار پاسخ می دهند زیرا عنصر چک مستقیماً فشار سیستم را بدون مراحل کنترل میانی تجربه می کند.

دریچه عمل مستقیم به سبک Poppet از یک سوراخ مخروطی یا ته صاف به عنوان عنصر چک استفاده می کند. این هندسه توزیع فشار یکنواخت را هنگام بسته شدن فراهم می کند که پایداری آب بندی در فشارهای بالا را بهبود می بخشد. طرحهای پاپت مدرن با استفاده از فولاد با استحکام بالا، مقاومت در برابر سایش و مقاومت در برابر خوردگی بالاتری نسبت به شیرهای چک توپی سنتی دارند. سطح نشیمن مسطح پاپت یکپارچگی آب بندی قابل اطمینان تری ایجاد می کند، به ویژه در کاربردهایی که شامل مایعات خطرناک یا شرایط فشار شدید است.

شیرهای چک توپی از یک کره با حرکت آزاد به عنوان عنصر بسته شدن استفاده می کنند. هندسه کروی این امکان را به توپ می دهد تا در مرکز خود قرار بگیرد و روی صندلی خود تنظیم شود. با این حال، در فشارهای بالا، گرد بودن توپ باعث توزیع فشار ناهموار می شود که می تواند یکپارچگی مهر و موم را به خطر بیندازد. این محدودیت طراحی باعث می شود که شیرهای چک توپ برای کاربردهای حیاتی که در آن آب بندی ضد نشتی اجباری است مناسب نباشد. معاوضه مهندسی به نفع طرحهای پاپت است، زمانی که قابلیت اطمینان آببندی بیشتر از نگرانیها در مورد هزینه یا سادگی ساخت است.

دریچههای مستقیم عمل معمولاً به سیستمهای کوچکتر با نیازهای فشار و جریان پایدار خدمت میکنند. سادگی آنها باعث کاهش هزینه اولیه و نگهداری آسان تر می شود. با این حال، ظرفیت جریان و دقت فشار آنها در مقایسه با جایگزینهای آزمایشی محدود باقی میماند.

شیرهای بازرسی (POCV)

دریچههای بازرسی که توسط پایلوت کار میکنند دارای یک پورت خلبان اضافی متصل به یک مدار کنترل هستند. این طرح از مقدار کمی سیال هیدرولیک برای کنترل باز و بسته شدن شیر اصلی از طریق دیفرانسیل فشار استفاده می کند. فشار پایلوت بر روی یک ناحیه اختصاصی از المنت چک عمل می کند و نیروی مورد نیاز برای باز کردن شیر در برابر فشار فنر و هرگونه فشار برگشتی را فراهم می کند.

پیچیدگی طراحی POCV منجر به هزینه اولیه و نیازهای تعمیر و نگهداری بالاتر می شود. با این حال، این شیرها نرخ جریان و فشار بالاتری را تحمل می کنند و در عین حال دقت فشار بالاتری را ارائه می دهند. مکانیسم کنترل پایلوت امکان زمانبندی دقیق فعالسازی سوپاپ را با سایر عملکردهای سیستم فراهم میکند.

POCV ها در کاربردهای نگهداری بار که به نشتی نزدیک به صفر نیاز دارند، برتری دارند. آنها به طور موثر از رانش سیلندر به دلیل نشت کند سیستم جلوگیری می کنند یا موقعیت خود را در سناریوهای خرابی شلنگ هیدرولیک حفظ می کنند. ویژگی های آب بندی محکم POCV ها را به راه حل های اقتصادی برای نگهداری بار استاتیکی تبدیل می کند که در آن موقعیت باید بدون مصرف توان فعال حفظ شود.

محدودیت حیاتی POCV ها در قابلیت کنترل پویا نهفته است. برخلاف شیرهای تعادلی، POCV ها فاقد قابلیت اندازه گیری جریان هستند. هنگامی که POCV ها در شرایط بار بیش از حد ناشی از گرانش که نیاز به پایین آمدن کنترل شده دارند، می توانند باعث ایجاد حرکت جغجغه دار شدید در سیلندرها شوند. این باعث ایجاد شوک هیدرولیکی و لرزش عظیمی می شود که به اجزای سیستم آسیب می رساند. برای کاربردهایی که نیاز به کاهش بار صاف و کنترل شده دارند، شیرهای تعادل با جریانسنج یکپارچه تنها راهحل مهندسی قابل دوام، علیرغم هزینه بالاتر، هستند.

| ویژگی | بازیگری مستقیم (پخت/توپ) | دریچه چک با کنترل خلبان | شیر شاتل (3 طرفه) |

|---|---|---|---|

| اصل عملیات | دیفرانسیل فشار به طور مستقیم عنصر را باز/بسته می کند | برای باز کردن جریان معکوس به سیگنال فشار پایلوت ثانویه نیاز دارد | Tagann an comhla cartúis M-SR i dhá chineál suiteála: an comhla uillinn KE le haghaidh cosáin sreafa 90 céim agus an comhla inlíne KD le haghaidh cosáin sreafa díreach. Cuidíonn an tsolúbthacht seo le hinnealtóirí ciorcaid hiodrálacha dlúth a dhearadh a oireann laistigh de spás teoranta. |

| ظرفیت جریان | کم تا متوسط | بالا | کم تا متوسط |

| نرخ نشت | Категорія симптомів | در نگهداری بار نزدیک به صفر | کم |

| پیچیدگی / هزینه | ساده و کم هزینه | Αντικαταστήστε τα διαβρωμένα εξαρτήματα | ساده |

| زمان پاسخگویی | سریع | متوسط | سریع |

تنظیمات تخصصی

شیرهای شاتل یک پیکربندی تخصصی شیر چک سه طرفه را نشان می دهند. این شیرها سیال فشار بالاتر را از دو خط تغذیه به سمت یک خط برگشت مشترک هدایت می کنند. عنصر شاتل داخلی بر اساس اختلاف فشار بین دو ورودی حرکت می کند و به طور خودکار منبع فشار بالاتر را انتخاب و هدایت می کند.

``` [تصویر نمودار جریان کار شیر شاتل هیدرولیک] ```طرح های یکپارچه برای پاسخگویی به نیازهای سیستم های هیدرولیک فشرده و مدولار تکامل یافته اند. دریچههای چک کارتریج به بلوکهای منیفولد با مسیرهای سیال در بدنه منیفولد وارد میشوند. این رویکرد طرحبندیهای سیستمی بسیار سفارشیسازی شده و کارآمد در فضا را ممکن میسازد. نصب صفحه فرعی جایگزینی را فراهم می کند که در آن شیر چک به یک صفحه فرعی که گذرگاه های سیال را تامین می کند وصل می شود. تنظیمات صفحه زیرین امکان تعویض یا سرویس سریع شیر را بدون ایجاد اختلال در سیستم های لوله کشی اصلی فراهم می کند.

تجهیزات متحرک از جمله بیل مکانیکی، بولدوزر و ماشین آلات کشاورزی به طور گسترده از شیرهای بازرسی هیدرولیک در سراسر مدارهای هیدرولیکی خود استفاده می کنند. این برنامه ها عملکرد قابل اعتمادی را در محیط های خشن با آلودگی، ارتعاش و تغییرات دما زیاد می طلبند.

پارامترهای کلیدی عملکرد برای انتخاب

مکانیک فشار ترک خوردگی

فشار ترک حداقل فشار ورودی مورد نیاز برای غلبه بر نیروی فنر داخلی و باز کردن دریچه برای جریان سیال را تعیین می کند. این پارامتر اساساً پاسخگویی سوپاپ و زمانبندی تحریک را در مدارهای هیدرولیک کنترل میکند. هنگامی که فشار ورودی از آستانه فشار ترک فراتر رفت، عنصر چک بلند می شود و سیال شروع به عبور از شیر می کند.

نیروی فنر در درجه اول میزان فشار ترک خوردگی را تعیین می کند. نرخ فنر و فشار پیش بارگذاری نیرویی را که فشار ورودی باید بر آن غلبه کند، ایجاد می کند. برخی از طرحها از طریق آببندهای شناور آزاد به فشار ترک صفر میرسند، اما بسیاری از کاربردها عمداً فشار ترک بالاتر را برای پایداری دینامیکی مشخص میکنند.

فشار ترک بالاتر از باز شدن ناخواسته دریچه در اثر ضربه های خارجی، ارتعاش یا نیروهای گرانشی وارد بر عنصر چک جلوگیری می کند. در مدارهایی که در معرض ارتعاش مکانیکی هستند یا فشار برگشتی در نوسان است، افزایش فشار ترک تضمین میکند که شیر تا زمانی که جریان عمدی شروع شود بسته میماند. با این حال، این بهبود پایداری یک مبادله مهندسی با بهره وری انرژی ایجاد می کند.

رابطه بین فشار ترک خوردگی و راندمان سیستم به طور مستقیم بر هزینه عملیاتی تأثیر می گذارد. شیرهای فشار ترک بالاتر در طول جریان افت فشار بیشتری را ایجاد می کنند که به اتلاف مداوم انرژی تبدیل می شود. این افت فشار پایدار باعث کاهش راندمان انتقال سیال و افزایش تولید گرمای سیستم می شود. از منظر هزینه چرخه عمر (LCC)، به حداقل رساندن افت فشار، بهره وری را بهبود می بخشد و مزایای زیست محیطی را از طریق کاهش مصرف برق به ارمغان می آورد. طراحان باید الزامات پایداری دینامیکی را در برابر بازده ترمودینامیکی بر اساس حساسیت کاربرد خاص به لرزش در مقابل مصرف انرژی متعادل کنند.

رتبه بندی فشار و حاشیه ایمنی

چهار مشخصات فشار بحرانی بر انتخاب شیر چک هیدرولیک حاکم است و ایمنی تجهیزات را تضمین می کند. فشار عملیاتی محدوده فشار مداوم و پایدار را برای عملکرد عادی شیر تعریف می کند. فشار سیستم نشان دهنده حداکثر فشار گذرا یا حداکثر فشاری است که شیر باید در حین کار تحمل کند.

فشار اثبات به عنوان یک پارامتر تست یکپارچگی سازه عمل می کند. تولیدکنندگان شیرهای تست را تا 1.5 برابر فشار نامی خود فشار میدهند و برای مدت زمان مشخصی نگه میدارند و تأیید میکنند که هیچ تغییر شکل دائمی تحت تنش بالا رخ نمیدهد. این آزمایش از استانداردهای ISO 10771 یا API 6D پیروی می کند تا پایداری سازه و عملکرد ضد نشتی را تأیید کند.

فشار ترکیدگی فشار نهایی را نشان می دهد که در آن شکست ساختاری شیر پیش بینی می شود. این رتبه بندی شامل عوامل ایمنی مناسب بالاتر از شرایط عملیاتی است. رعایت دقیق این تعاریف فشار، یکپارچگی سازه و انطباق با حاشیه های ایمنی مورد نیاز استانداردهای صنعتی را تضمین می کند.

دینامیک جریان و افت فشار

عملکرد کارآمد سیستم هیدرولیک به تحویل دقیق و ثابت جریان سیال بستگی دارد. با این حال، هندسه داخلی دریچه و مکانیک عملیاتی باعث ایجاد افت فشار (افت هد) هنگام عبور سیال از شیر برگشت می شود. این اتلاف انرژی نشان دهنده بازده سیستم از دست رفته است.

افت فشار مستقیماً با فشار ترک خوردگی ارتباط دارد. دریچه هایی که به فشار ترک بالاتری نیاز دارند باعث افزایش افت هد در طول جریان می شوند. افت فشار مداوم، راندمان انتقال سیال را کاهش می دهد و مصرف انرژی سیستم را افزایش می دهد. در طول دوره های عملیاتی طولانی، بهینه سازی طراحی برای به حداقل رساندن افت هد، راندمان انتقال سیال را بهبود می بخشد، مزایای زیست محیطی را به همراه دارد و هزینه چرخه عمر شیر را کاهش می دهد.

برای کاربردهای حساس به ملاحظات LCC، طراحان باید شیرهایی را انتخاب کنند که برای ویژگیهای افت فشار کمتر طراحی شدهاند. مبادله طراحی ذاتی بین پایداری دینامیکی و بازده ترمودینامیکی مستلزم ارزیابی دقیق الزامات کاربردی واقعی، از جمله حساسیت سیستم به ارتعاش در مقابل اولویتهای مصرف انرژی است.

استانداردهای مدیریت نشت

نشت دریچه به دو دسته با عواقب متمایز تقسیم می شود. نشتی خارجی شامل خروج مایع از بدنه شیر یا اتصالات اتصال است. این امر باعث از دست رفتن سیال کار، خطر آلودگی محیطی و خطرات بالقوه ایمنی در سیستم هایی می شود که سیالات خطرناک را مدیریت می کنند.

نشت داخلی از طریق عنصر چک بسته، بین پاپت یا توپ و صندلی آن رخ می دهد. در کاربردهای نگهداری بار، نشت داخلی باعث رانش سیلندر می شود که باعث از دست رفتن تدریجی کنترل موقعیت می شود. سیستم های ایمنی حیاتی به استانداردهای کنترل نشت دقیق نیاز دارند. تولیدکنندگان از طریق انتخاب مواد آب بند مناسب و ماشینکاری دقیق سطوح آب بندی، نرخ نشتی را به حداقل می رسانند.

معاملات مهندسی مواد مهر و موم

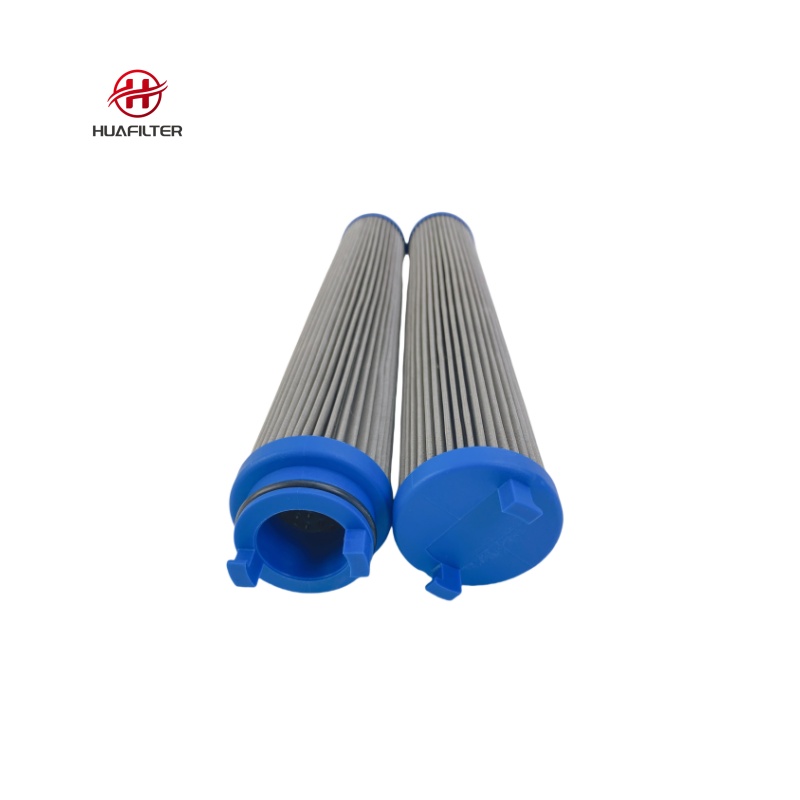

انتخاب مواد مهر و موم، پاکت عملکرد و مناسب بودن کاربرد را تعیین می کند. مواد مهر و موم نرم از جمله الاستومرها مانند Viton یا ترموپلاستیک ها مانند PTFE عملکرد آب بندی محکم تر و سطح بالاتری را ارائه می دهند. این مواد برای کاربردهایی که به نرخ نشت بسیار کم و سازگاری شیمیایی خوب با سیالات سیستم نیاز دارند، مناسب هستند.

با این حال، مهر و موم های نرم در محیط های پرفشار و محدوده دمایی وسیع با محدودیت هایی مواجه هستند. آنها برای مایعات حاوی آلودگی یا ذرات ساینده توصیه نمی شوند، زیرا عناصر آب بندی نرم تحت این شرایط به سرعت سایش می شوند.

مهر و موم های فلزی سفت و سخت در برابر فشارهای سیستم بالاتر و محدوده دمایی گسترده تر مقاومت می کنند. آنها در برابر سیالات آلوده و سایش مواد ساینده موثرتر از مواد نرم مقاومت می کنند. با این حال، مهر و موم های فلزی به طور معمول نمی توانند با قابلیت آب بندی ضد نشتی طرح های مهر و موم نرم مطابقت داشته باشند.

طراحان باید تصمیمات مهم تعادل را بین نرخ نشتی، محدوده فشار، سازگاری دما و دوام اجرا کنند. ملاحظات اضافی شامل سازگاری سیال کاری، دمای عملیاتی، ویژگی های ویسکوزیته و غلظت جامدات معلق در سیال است. این عوامل از انسداد یا خوردگی شیر داخلی که عملکرد را کاهش می دهد جلوگیری می کند.

| پارامتر | تعریف/ارتباط | ملاحظات مهندسی |

|---|---|---|

| فشار ترک خوردگی | حداقل فشار ورودی مورد نیاز برای غلبه بر نیروی فنر و باز کردن شیر | بر زمان پاسخگویی تاثیر می گذارد. نشان دهنده تعادل طراحی بین ثبات و کارایی است |

| رتبه بندی فشار | مشخصات عملیاتی، سیستم، اثبات و فشار ترکیدگی | باید حاشیه های ایمنی را رعایت کرد. به طور مستقیم بر قابلیت اطمینان سازه تأثیر می گذارد |

| مواد مهر و موم | مهر و موم های نرم (Viton، PTFE) در مقابل مهر و موم های سخت (فلز) | معاوضه بین آب بندی محکم (نرم) و قابلیت فشار/دمای بالا (سخت) |

| افت فشار | انرژی با عبور سیال از شیر باز تلف می شود | تلفات کمتر باعث بهبود راندمان انتقال و کاهش LCC می شود |

| سازگاری سیالات | مشخصات عملیاتی، سیستم، اثبات و فشار ترکیدگی | آلودگی می تواند باعث انسداد دریچه یا سایش زودرس شود |

کاربردهای رایج در سیستم های هیدرولیک

شیرهای ایمنی نگهدارنده بار

Ekoizpen-esparrua: 50-200 mm-ko hodiaren diametroa

``` [تصویر مدار نگهدارنده بار هیدرولیک با شیر چک] ```شیرهای نگهدارنده بار حتی در هنگام نوسانات فشار سیستم یا نشتی جزئی سیال به طور ایمن موقعیت بار را حفظ می کنند و از تعلیق پایدار و ایمنی عملیاتی اطمینان می دهند. در سناریوهای خرابی شدید مانند پارگی شیلنگ یا نقص سیستم، این شیرها فوراً حرکت بار کنترل نشده را متوقف می کنند و به طور موثر خطرات ایمنی را محدود می کنند. از طریق مدیریت نرخ جریان کنترل شده، شیرهای نگهدارنده بار با آزادسازی تدریجی سیال هیدرولیک، امکان پایین آمدن صاف را فراهم می کنند و از آسیب ضربه به پمپ ها و سایر اجزای مکانیکی جلوگیری می کنند.

تمایز بین الزامات کنترل بار استاتیکی و دینامیکی برای انتخاب مناسب شیر بسیار مهم است. برای کاربردهایی که فقط به حفظ موقعیت ثابت نیاز دارند، POCV ها به دلیل ویژگی های نشتی نزدیک به صفر، راه حلی مقرون به صرفه و مناسب ارائه می دهند. با این حال، برنامههایی که به کاهش بار دینامیکی کنترلشده در شرایط بیش از حد ناشی از گرانش نیاز دارند، نیاز به شیرهای تعادلی با قابلیت اندازهگیری جریان یکپارچه دارند. استفاده از POCV در این سناریوهای دینامیکی خطر حرکت جغجغهدار شدیدی را به همراه دارد که شوک و لرزش عظیم هیدرولیکی ایجاد میکند.

مدارهای محافظ پمپ

شیرهای چک هیدرولیک از اجزای پمپ در برابر جریان معکوس و آسیب کاویتاسیون محافظت می کند. هنگامی که یک پمپ متوقف می شود، فشار سیستم می تواند سیال را از طریق پمپ به عقب براند و به طور بالقوه به عناصر داخلی آسیب برساند. یک شیر چک نصب شده در خروجی پمپ از این جریان برگشتی جلوگیری می کند و یکپارچگی پمپ را حفظ می کند.

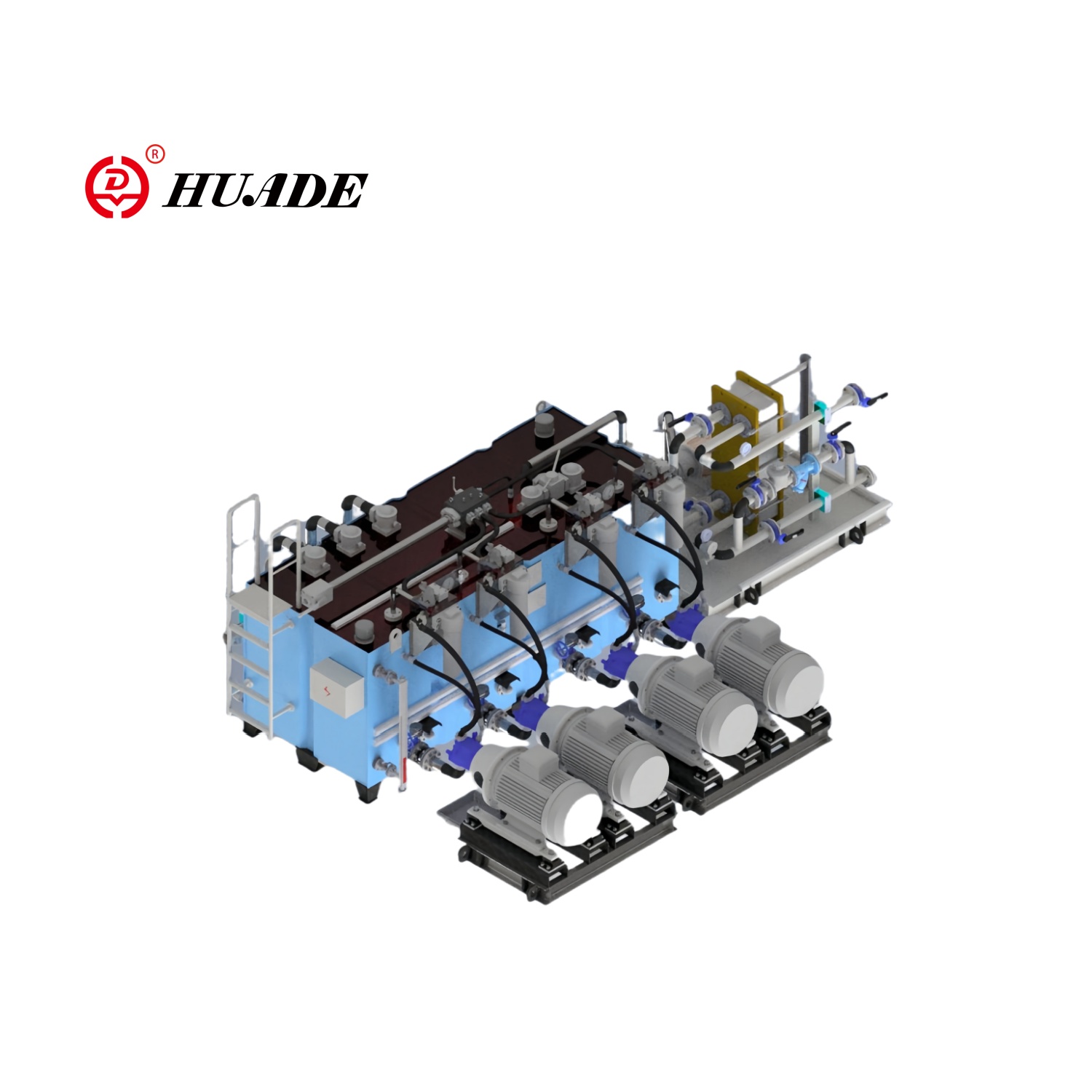

در سیستمهایی با پمپهای متعدد، شیرهای بازرسی، پمپهای جداگانه را جدا میکنند و در عین حال امکان تحویل جریان ترکیبی را فراهم میکنند. این پیکربندی، افزونگی پمپ و کنترل ظرفیت مرحلهای را ممکن میسازد. سوپاپ ها از فشار ناشی از پمپ های در حال کار از وادار کردن سیال به سمت عقب از طریق پمپ های بیکار جلوگیری می کنند که باعث سایش غیرضروری قطعات و اتلاف انرژی می شود.

مدارهای انباشته

آکومولاتورها سیال هیدرولیک تحت فشار را برای برق اضطراری، جذب ضربه یا ظرفیت جریان اضافی ذخیره می کنند. شیرهای چک در مدارهای انباشته عملکردهای اساسی را انجام می دهند. آنها به آکومولاتور اجازه می دهند از منبع فشار سیستم شارژ شود در حالی که از تخلیه مجدد به خط تغذیه در هنگام کاهش فشار سیستم جلوگیری می کنند. این کنترل جریان یک طرفه تضمین می کند که انرژی ذخیره شده در صورت نیاز در دسترس باقی می ماند.

شیر چک همچنین در طول تعمیر و نگهداری سیستم، انباشتگر را ایزوله می کند، که حاوی سیال تحت فشار به طور ایمن در مخزن انباشته است. این عملکرد ایمنی از انتشار انرژی غیرمنتظره ای که می تواند پرسنل خدمات را به خطر بیندازد، جلوگیری می کند.

یکپارچه سازی کنترل جهت

مدارهای هیدرولیک پیچیده اغلب سوپاپ های چک را در مجموعه های شیر کنترل جهت ادغام می کنند. این پیکربندی های یکپارچه عملکردهای ترکیبی مانند جریان آزاد در یک جهت با جریان کنترل شده در جهت معکوس ایجاد می کنند. دریچههای چک که توسط پایلوت کار میکنند اغلب با دریچههای جهتی جفت میشوند تا حرکت محرک کنترلشده را در هر دو جهت امتداد و جمع شدن فعال کنند و در عین حال موقعیت بار را زمانی که شیر جهت به حالت خنثی بازمیگردد، حفظ میکنند.

تجهیزات متحرک از جمله بیل مکانیکی، بولدوزر و ماشین آلات کشاورزی به طور گسترده از شیرهای بازرسی هیدرولیک در سراسر مدارهای هیدرولیکی خود استفاده می کنند. این برنامه ها عملکرد قابل اعتمادی را در محیط های خشن با آلودگی، ارتعاش و تغییرات دما زیاد می طلبند.

عیب یابی مشکلات رایج دریچه چک هیدرولیک

خرابی های مرتبط با آلودگی

آلودگی نشان دهنده عامل مخرب اولیه در خرابی شیر چک هیدرولیک است. کثیفی، زباله و ذرات فلزی مسیرهای دریچه را مسدود کرده و باعث سایش زودرس اجزای حیاتی می شود. حفظ تمیزی سیال طبق استانداردهای پاکیزگی ISO 4406 از آسیب آلودگی جلوگیری می کند. سیستمهایی که با سطوح تمیزی بیش از 19/17/14 کار میکنند، معمولاً لجنگذاری و امتیازدهی اجزای شیر را تسریع میکنند.

علائم خرابی ناشی از آلودگی شامل حرکت کند یا ناسازگار محرک، ناتوانی عنصر چک در باز یا بسته شدن کامل، و نشت مایع قابل مشاهده در اطراف مفاصل بدنه دریچه است. روش های تشخیصی با تجزیه و تحلیل مایع برای ارزیابی سطوح آلودگی و ویسکوزیته شروع می شود. در صورت تایید آلودگی، شستشوی کامل سیستم و تعویض فیلتر قبل از نصب شیرهای جایگزین ضروری است.

پچ پچ و پدیده ارتعاش

چتر بیانگر وضعیت ناپایداری دینامیکی است که به صورت لرزش نور و صداهای کلیک از دریچه ظاهر می شود. این پدیده زمانی رخ می دهد که شیر چک هیدرولیک نتواند به حداقل سرعت جریان یا افت فشار لازم برای باز شدن کامل برسد. اگر دریچه فقط تا حدی باز شود، ناحیه جریان آن کوچک و ناپایدار می ماند و باعث می شود که عنصر چک به سرعت تحت نیروهای نوسان سیال نوسان کند.

استراتژی های مهندسی برای کاهش پچ پچ شامل تنظیم ویژگی های فنر برای کاهش فشار ترک، اجازه باز شدن کامل دریچه در اختلاف فشار کمتر است. یکی دیگر از رویکردهای حیاتی شامل کوچک کردن عمدی شیر نسبت به اندازه خط است، به ویژه برای دریچه های بازرسی یا توپی. انتخاب اندازه دریچه بر اساس نیازهای جریان واقعی به جای تطبیق ساده قطر لوله به طور استراتژیک افت فشار را در سراسر شیر افزایش می دهد. این افزایش افت فشار، شیر را به سرعت در حالت کاملاً باز و پایدار مجبور به کار میکند و باعث از بین رفتن صدای زنگ میشود.

مبادله طراحی بین افت فشار قابل قبول و عملیات باز کامل پایدار برای اطمینان از پایداری سیستم پویا ضروری است. سرعت جریان واقعی باید حداقل الزامات را برآورده کند تا شیر کاملاً باز بماند و از سایش دینامیک و عملکرد ناپایدار جلوگیری شود.

شوک هیدرولیک (چکش آبی)

شوک هیدرولیکی که معمولاً به عنوان چکش آبی شناخته می شود، موج های فشار یا امواج عظیمی را توصیف می کند که هنگامی که سیال متحرک به طور ناگهانی مجبور به توقف یا تغییر جهت می شود، ایجاد می شود. این پدیده بیشتر زمانی رخ می دهد که دریچه های انتهای خط لوله به طور ناگهانی و سریع بسته می شوند.

آسیب چکش آب از صدا و لرزش در موارد جزئی تا پارگی لوله یا فروپاشی سازه در سناریوهای شدید متغیر است. برخی از طرحهای سنتی شیر چک از جمله چک کردن چرخش، دیسک کج و پیکربندیهای دو درب به دلیل ویژگیهای ساختاری خود به سرعت بسته میشوند و آنها را مستعد القای چکش آب میکند.

چهار مشخصات فشار بحرانی بر انتخاب شیر چک هیدرولیک حاکم است و ایمنی تجهیزات را تضمین می کند. فشار عملیاتی محدوده فشار مداوم و پایدار را برای عملکرد عادی شیر تعریف می کند. فشار سیستم نشان دهنده حداکثر فشار گذرا یا حداکثر فشاری است که شیر باید در حین کار تحمل کند.

تخریب مرتبط با فشار

کارکرد مداوم در محدوده فشار طراحی یا فراتر از آن، عناصر آب بندی را تحت فشار قرار می دهد و ساختارهای داخلی شیر را ضعیف می کند. دمای بیش از حد سیال یا ویسکوزیته نادرست عملکرد روانکاری را کاهش می دهد و عملکرد شیر را در طول زمان فرسایش می دهد. طراحان سیستم باید اطمینان حاصل کنند که شرایط عملیاتی در محدوده درجه بندی سوپاپ ها باقی می ماند، از جمله افزایش فشار گذرا ناشی از کاهش سرعت محرک یا تغییر جهت سوپاپ.

علائمی که نشان دهنده تنش بیش از حد فشار است عبارتند از نشتی خارجی از بدنه یا اتصالات سوپاپ، نشت داخلی که به صورت رانش بار در کاربردهای نگهدارنده آشکار می شود و تغییر شکل فیزیکی اجزای شیر قابل مشاهده در حین جداسازی قطعات. تست فشار طبق استانداردهای ISO 10771 یکپارچگی سوپاپ را تایید می کند و عملکرد آب بندی ضعیف را که نیاز به تعویض قطعه دارد را شناسایی می کند.

خطاهای مربوط به نصب

نصب نادرست اغلب باعث خرابی های بعدی دریچه می شود. خطاهای رایج نصب شامل ناهماهنگی ایجاد بارهای جانبی بر روی عنصر چک، اعمال نادرست گشتاور به رزوه ها یا مخدوش کردن بدنه شیر، و نادیده گرفتن مراحل مهم مانند تأیید علامت های جهت جریان است.

روش های تشخیصی حرفه ای نیاز به مشاهده و آزمایش سیستماتیک دارند. بازرسی بصری نشتی، اتصالات شل یا آسیب فیزیکی را شناسایی می کند. نمونه برداری و تجزیه و تحلیل مایعات مشکلات آلودگی و ویسکوزیته را نشان می دهد. گیج های فشار تایید می کنند که فشار سیستم در محدوده طراحی باقی می ماند. نظارت بر پاسخ محرک زمانبندی متناقض یا حرکت ناقص را تشخیص میدهد که نشاندهنده تخریب داخلی دریچه است.

| علامت | توضیحات | علت ریشه ای بالقوه | Technical Specifications Quod materia |

|---|---|---|---|

| پچ پچ / لرزش | نویز و نوسان کلیک سبک، جریان ناپایدار | افت فشار/سرعت ناکافی؛ باز نشدن کامل سوپاپ؛ سایز بندی نامناسب | کاهش فشار ترک خوردگی فنر؛ کوچک کردن شیر برای افزایش افت فشار |

| صدای کوبیدن شدید | صدای ضربه شدید در هنگام بسته شدن | بسته شدن سریع شیر؛ تغییر ناگهانی حرکت سیال (چکش آبی) | طراحی دریچه آهسته بسته شدن را نصب کنید. از آکومولاتورها یا مخازن سرج استفاده کنید |

| چسبندگی/پاسخ کند | باز کردن/بستن ناسازگار یا ناقص | آلودگی (کثیفی / زباله)؛ ویسکوزیته مایع نادرست؛ استرس دمای بالا | انجام تجزیه و تحلیل مایعات؛ اجزای داخلی تمیز؛ بررسی دمای کارکرد |

| نشتی (داخلی/خارجی) | خروج مایع از طریق آب بند یا بدنه شیر | استرس بیش از حد فشار؛ سایش مهر و موم نرم؛ نصب نامناسب | تست فشار بر اساس ISO 10771؛ تعویض مهر و موم؛ گشتاور و تراز را بررسی کنید |

استانداردهای صنعت و انطباق با کیفیت

استاندارد قابلیت تعویض ISO 4401

ISO 4401 ابعاد فلنج و رابط نصب را برای شیرهای هیدرولیک مشخص می کند و از قابلیت تعویض و سازگاری بین بدنه شیرها از سازندگان مختلف اطمینان می دهد. این استانداردسازی کارایی زنجیره تامین جهانی را هدایت می کند و از رویکردهای طراحی مدولار پشتیبانی می کند. اهمیت استراتژیک برای فرآیندهای بین المللی نگهداری، تعمیر و عملیات (MRO) را نمی توان اغراق کرد، زیرا رابط های استاندارد، منبع یابی اجزا را ساده می کنند و نیازهای موجودی را کاهش می دهند.

پروتکل های تست ISO 10771

ISO 10771-1:2015 روشهای آزمایشی رایج قابل اجرا برای چندین مؤلفه قدرت سیال هیدرولیک را ایجاد میکند. روشهای کنترل کیفیت معمولاً نیاز به تست فشار دریچههای بازرسی هیدرولیک تا 1.5 برابر فشار نامی خود دارند که این فشار ثابت را برای مدت زمان مشخصی برای تأیید پایداری سازه و عملکرد ضد نشتی حفظ میکند. این پروتکلهای آزمایشی دقیق، یکپارچگی مؤلفه را قبل از عرضه به سرویس تأیید میکنند.

نشان CE و گواهینامه SIL

گواهینامه CE مطابقت محصول با دستورالعمل های ایمنی ماشین آلات و تجهیزات فشار اتحادیه اروپا را نشان می دهد. این علامت نشان دهنده انطباق اجباری برای محصولات فروخته شده در بازارهای اتحادیه اروپا است. علاوه بر این، گواهینامه سطح یکپارچگی ایمنی (SIL) برای شیرهایی که در مدارهای حیاتی ایمنی استفاده می شوند، حیاتی می شود. رتبه بندی SIL احتمال عملکرد صحیح یک سیستم ایمنی در صورت نیاز را کمیت می کند، با سطوح بالاتر SIL نشان دهنده قابلیت اطمینان بیشتر است. سیستم هایی که به ایمنی عملکردی بالایی نیاز دارند، مانند مدارهای خاموش شدن اضطراری، اجزای دارای رتبه بندی SIL را برای برآوردن اهداف کلی عملکرد ایمنی مشخص می کنند.

ملاحظات انتخاب برای کاربردهای مهندسی

انتخاب موفقیت آمیز دریچه چک هیدرولیک مستلزم ارزیابی سیستماتیک عوامل متعدد وابسته به هم است. الزامات جریان، از جمله حداکثر و حداقل نرخ جریان، اندازه و سبک شیر را تعیین می کند. شرایط فشار، شامل فشار عملیاتی نرمال، حداکثر فشار سیستم و نوک های بالقوه گذرا، الزامات درجه بندی فشار و طراحی سازه را تعیین می کند.

ویژگی های سیال به طور قابل توجهی بر انتخاب مواد تأثیر می گذارد. نوع سیال، محدوده دما، ویسکوزیته و سطح تمیزی بر سازگاری مواد مهر و موم، مشخصات ترخیص داخلی و دوام اجزا تأثیر می گذارد. کاربردهایی که شامل سیالات آلوده یا نوسانات گسترده دما هستند، به طراحی های قوی تر با تحمل بالاتر برای شرایط نامطلوب نیاز دارند.

محدودیتهای پاکت نصب اغلب باعث انتخاب پیکربندی بین سبکهای نصب درون خطی، کارتریج یا زیر صفحه میشود. محدودیتهای فضا در تجهیزات سیار یا ماشینهای فشرده به نفع طرحهای کارتریج است که در بلوکهای منیفولد ادغام میشوند. الزامات دسترسی به تعمیر و نگهداری ممکن است پیکربندی صفحات فرعی را با وجود پیچیدگی نصب اولیه بالاتر توجیه کند.

الزامات زمان پاسخ بر انتخاب بین طرحهای عمل مستقیم و طرحهای آزمایشی تأثیر میگذارد. کاربردهایی که پاسخ آنی به تغییرات جریان را می طلبند، معمولاً دریچه های عمل مستقیم را مشخص می کنند. برعکس، سیستمهایی که کنترل فشار دقیق و ظرفیت جریان بالا را در اولویت قرار میدهند، پیچیدگی و هزینه پیکربندیهای کنترلشده توسط خلبان را توجیه میکنند.

تمایز اساسی بین نگهداری بار استاتیک و کنترل بار دینامیکی باید انتخاب سوپاپ را هدایت کند. برای کاربردهای استاتیکی که بارها برای مدت طولانی ثابت می مانند، شیرهای چک با کارکرد خلبان عملکرد عالی را با هزینه معقول ارائه می دهند. کاربردهای دینامیکی که نیاز به کاهش کنترل شده بارهای ثقلی دارند، برای جلوگیری از ناپایداری خطرناک، مطلقاً به شیرهای تعادلی با قابلیت اندازه گیری جریان یکپارچه نیاز دارند.

تجزیه و تحلیل هزینه چرخه عمر باید هزینه اجزای اولیه را در برابر بازده عملیاتی، الزامات نگهداری و فرکانس جایگزینی وزن کند. سوپاپهایی که برای افت فشار کمتر طراحی شدهاند، مصرف انرژی مداوم را کاهش میدهند و با وجود قیمتهای خرید بالقوه بالاتر، بازپرداخت را در طول عمر طولانیتر ارائه میکنند. محیطهای عملیاتی سخت، اجزای ممتاز را با مقاومت بالاتر در برابر آلودگی و فواصل سرویس طولانیتر توجیه میکنند.

بازار جهانی شیرهای هیدرولیک با پیشرفت اتوماسیون صنعتی، سرمایهگذاری در زیرساختهای انرژی و افزایش تاکید بر بهرهوری انرژی و پایداری محیطزیست به گسترش خود ادامه میدهد. پیشبینیهای بازار نشان میدهد که بخش شیرهای هیدرولیک تا سال 2035 به 16.82 میلیارد دلار خواهد رسید که با نرخ رشد ترکیبی سالانه 6.03 درصد رشد میکند. این گسترش منعکس کننده ادامه تکامل فناوری هیدرولیک و ادغام با سیستم های کنترل دیجیتال است.

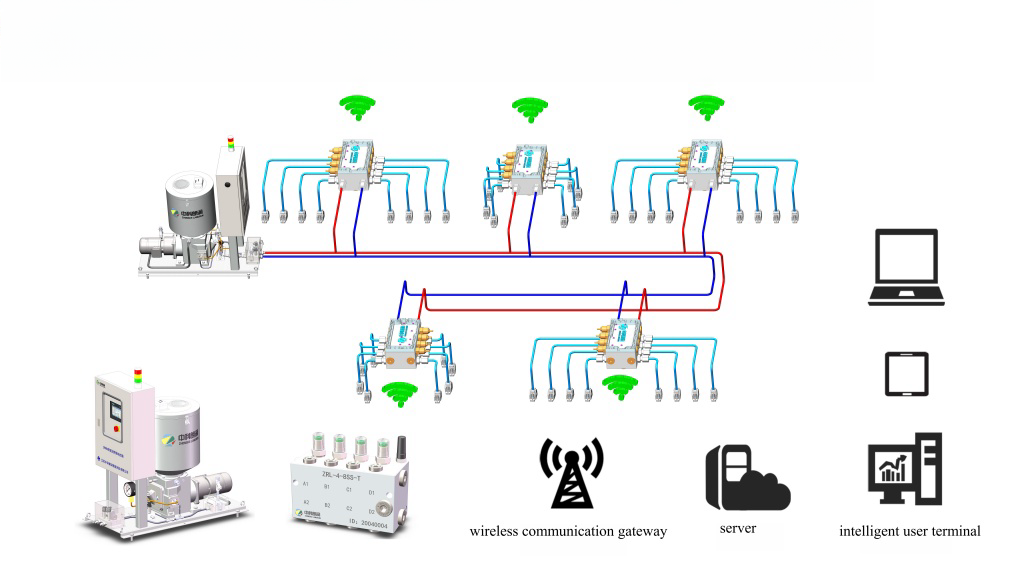

مسیرهای فناوری آینده بر دریچههای هوشمندی که اتصال صنعتی اینترنت اشیا (IIoT) را برای نظارت پیشرفته، بازخورد دادههای بیدرنگ و عملکرد بهینهسازی دارند، تأکید میکنند. قابلیتهای تعمیر و نگهداری پیشبینیکننده مزیتهای اصلی این سیستمهای هوشمند را نشان میدهد و خرابیهای اولیه را قبل از اینکه باعث خرابی سیستم شوند، شناسایی میکنند. محرکهای الکتروهیدرولیک (EHO) قدرت هیدرولیک را با دقت کنترل الکتریکی ترکیب میکنند و عملکرد ایمن را برای کاربردهای حیاتی مانند شیرهای خاموش کردن اضطراری ارائه میدهند.

بخش های مهندسی و تدارکات باید محصولات مطابق با استانداردهای بین المللی کیفیت ISO 4401 و ISO 10771 را اولویت بندی کنند. برنامه ریزی استراتژیک بلند مدت باید سرمایه گذاری در راه حل های الکتروهیدرولیک مجهز به IIoT را در نظر بگیرد که از تعمیر و نگهداری پیش بینی و تشخیص از راه دور پشتیبانی می کند. این سیستم های پیشرفته عملکرد را در عین کاهش ریسک عملیاتی از طریق نظارت مداوم بر سلامت و تشخیص زودهنگام عیب، بهینه می کنند.

شیرهای چک هیدرولیک اجزای ضروری هستند که کنترل جهت و حفاظت سیستم را در کاربردهای برق سیال تضمین می کنند. سادگی ظاهری آنها، مبادلات مهندسی پیچیده را در میان پایداری فشار، کارایی انرژی، پاسخ دینامیکی و یکپارچگی آببندی پنهان میکند. انتخاب مناسب نیازمند تجزیه و تحلیل دقیق الزامات برنامه، شرایط عملیاتی و پیامدهای هزینه چرخه عمر است. همانطور که سیستمهای هیدرولیک به سمت اتوماسیون و هوشمندی بیشتر تکامل مییابند، فنآوری سوپاپهای چک به پیشرفت خود ادامه میدهد تا انتظارات عملکرد و قابلیت اطمینان را برآورده کند.