پیستون های هیدرولیک به عنوان اجزای اصلی مولد نیرو در سیستم های قدرت سیال در صنایع مختلف از تجهیزات ساختمانی گرفته تا کاربردهای هوافضا عمل می کنند. زمانی که مهندسان و مدیران تدارکات به دنبال اطلاعاتی در مورد انواع پیستون های هیدرولیک می گردند، معمولاً در تلاش هستند تا پیکربندی محرک مناسب را با الزامات بار خاص، پارامترهای سرعت و شرایط محیطی مطابقت دهند. این راهنما طبقهبندی اصلی پیستونهای هیدرولیک را بر اساس اصول عملکرد و هندسه ساختاری تجزیه میکند و به شما کمک میکند تا تصمیمگیری آگاهانه در مورد نوع متناسب با کاربرد شما داشته باشید.

بنیاد: چگونه پیستون های هیدرولیک نیرو تولید می کنند

قبل از بررسی انواع مختلف پیستون هیدرولیک، درک مکانیسم اصلی ضروری است. یک پیستون هیدرولیک در داخل یک بشکه سیلندر پر از روغن هیدرولیک تراکم ناپذیر عمل می کند. پیستون سیلندر را به دو محفظه تقسیم می کند - انتهای کلاهک و انتهای میله. هنگامی که سیال تحت فشار وارد یک محفظه می شود، به سطح پیستون فشار وارد می کند و فشار هیدرولیک را طبق قانون پاسکال به نیروی مکانیکی خطی تبدیل می کند.

رابطه بین فشار و نیرو مستقیم است. اگر فشار سیستم (P) و قطر سوراخ پیستون (D) را می دانید، می توانید نیروی خروجی نظری را با استفاده از مساحت پیستون محاسبه کنید. برای یک پیستون دایره ای، مساحت برابر π × D² ÷ 4 است. این به این معنی است که یک پیستون با سوراخ 4 اینچی که با 3000 PSI کار می کند تقریباً 37700 پوند نیرو بر روی کورس کشش ایجاد می کند. نیروی واقعی تحویلی به دلیل تلفات اصطکاک در مهر و موم ها و حلقه های راهنما کمی کمتر خواهد بود، که معمولاً بسته به مواد آب بندی و هندسه شیار باعث کاهش بازده 3 تا 8 درصدی می شود.

تراکم ناپذیری روغن هیدرولیک این سیستم ها را به ویژه در کاربردهای حیاتی ایمنی ارزشمند می کند. برای مثال، در سیستمهای ارابه فرود هواپیما، سیال قدرت کنترل ثابتی را حفظ میکند، حتی زمانی که فشار محیط در طول پرواز بهطور چشمگیری تغییر میکند. این ویژگی به انواع پیستون های هیدرولیک اجازه می دهد تا چگالی توان بالایی را با کنترل دقیق ارائه دهند - ترکیبی که دستیابی به آن با سیستم های پنوماتیک یا کاملاً مکانیکی دشوار است.

طبقه بندی اولیه: انواع پیستون هیدرولیک تک اثره در مقابل دو اثره

اساسی ترین راه برای دسته بندی انواع پیستون های هیدرولیک این است که چگونه فشار سیال حرکت را به حرکت در می آورد. این طبقه بندی مستقیماً بر قابلیت کنترل، سرعت و پیچیدگی سیستم تأثیر می گذارد.

سیلندرهای تک اثر: سادگی و قابلیت اطمینان

سیلندرهای تک اثر از مایع تحت فشار برای هدایت پیستون تنها در یک جهت استفاده می کنند - معمولاً امتداد. پیستون از طریق یک نیروی خارجی جمع میشود، که ممکن است فنر فشرده در داخل سیلندر، گرانش بر روی بار، یا مکانیزم خارجی که میله را به عقب می راند، جمع میشود. طرحهای تک اثره را در جکهای هیدرولیک، سیلندرهای آسانسور ساده، و کاربردهای پرس که در آن حرکت برگشتی نیازی به نیروی کنترلشده ندارد، خواهید دید.

مزیت مهندسی انواع پیستون هیدرولیک تک اثره در کاهش تعداد قطعات نهفته است. این سیلندرها با داشتن تنها یک پورت سیال و بدون نیاز به آب بندی و گذرگاه در دو طرف پیستون، هزینه ساخت و نگهداری کمتری دارند. قطعات متحرک کمتر به معنای نقاط خرابی بالقوه کمتر است، که توضیح میدهد که چرا سیلندرهای تک اثره در برنامههایی که زمان کار بسیار مهم است اما کنترل دوطرفه ضروری نیست محبوب باقی میمانند.

با این حال، محدودیت واضح است: شما نمی توانید سرعت عقب کشیدن یا نیرو را دقیقاً کنترل کنید زیرا کاملاً به مکانیسم خارجی بستگی دارد. اگر برنامه شما نیاز به یک سکته برگشتی سریع و کنترل شده دارد، یک سیلندر تک اثر نیاز را برآورده نمی کند. سرعت انقباض با هر نیروی خارجی موجود، خواه انرژی ذخیره شده فنر باشد یا وزن بار در حال کاهش، تعیین می شود.

سیلندرهای دوطرفه: کنترل دقیق و دو جهته

سیلندرهای هیدرولیک دو کاره نشان دهنده دسته بندی متنوع تری از انواع پیستون های هیدرولیک هستند. این سیلندرها دارای دو درگاه سیال هستند که به روغن تحت فشار اجازه می دهد تا به دو طرف پیستون وارد شود. هنگامی که سیال به انتهای کلاهک جریان می یابد، پیستون گسترش می یابد. جهت جریان را معکوس کنید، سیال را به انتهای میله می فرستد و پیستون تحت فشار هیدرولیک کنترل شده جمع می شود.

این کنترل هیدرولیک دو طرفه چندین مزیت عملیاتی را ارائه می دهد. اولاً، هم امتداد و هم پسکشی در سرعتهایی اتفاق میافتد که توسط نرخ جریان سیال به جای نیروهای خارجی تعیین میشود و زمانهای چرخه قابل پیشبینی را ممکن میسازد. دوم، این سیستم می تواند نیروی کششی قابل توجهی را در حین عقب نشینی ایجاد کند، نه فقط نیروی فشاری در طول کشش. برای تجهیزاتی مانند بازوهای بیل مکانیکی، سکوهای بالابر، و پرس های تولیدی، این قابلیت کشش اغلب به اندازه قابلیت هل دادن اهمیت دارد.

انواع پیستون های هیدرولیک دو اثره نیز با فرض فشار و جریان ثابت، نیروی ثابتی را در طول کورس حفظ می کنند. این یکنواختی در فرآیندهای ساخت دقیق که در آن بار باید بدون توجه به موقعیت با سرعت ثابت حرکت کند، اهمیت دارد. مبادله افزایش پیچیدگی است. سیلندرهای دو اثره به سیستمهای سوپاپ پیچیدهتری برای کنترل جریان دو طرفه، آببندهای اضافی برای کنترل فشار روی هر دو صفحه پیستون نیاز دارند و معمولاً 30 تا 50 درصد بیشتر از طرحهای تک اثره مشابه هزینه دارند.

یک جزئیات فنی شایان ذکر است: در یک سیلندر دو اثره با یک میله که از یک انتها امتداد می یابد، مناطق موثر در هر طرف پیستون متفاوت است. انتهای کلاهک دارای سطح سوراخ کامل است، اما انتهای میله دارای سطح سوراخ منهای سطح مقطع میله است. این اختلاف سطح به این معنی است که سرعت های امتداد و عقب نشینی در سرعت جریان یکسان متفاوت خواهد بود و نیروی کشش بیشتر از نیروی پسرفت در همان فشار خواهد بود. مهندسان باید این عدم تقارن را در طول طراحی سیستم، یا با پذیرش اختلاف سرعت یا با استفاده از شیرهای کنترل جریان برای متعادل کردن سرعت ها، در نظر بگیرند.

| مشخصه | سیلندر تک اثره | سیلندر دو اثره |

|---|---|---|

| پورت های سیال | یک پورت، یک محفظه فعال | دو پورت، دو محفظه فعال |

| جهت اجباری | یک طرفه (فقط فشار) | دو طرفه (فشار و کشیدن) |

| روش عقب نشینی | نیروی خارجی (چشمه، گرانش، بار) | فشار هیدرولیک کنترل می شود |

| کنترل دقیق | محدود (بازگشت کنترل نشده) | بالا (کنترل کامل هر دو جهت) |

| پیچیدگی و هزینه | ساده، اقتصادی | پیچیده، هزینه بالاتر |

| برنامه های کاربردی معمولی | جک، آسانسور ساده، پرس | بیل مکانیکی، بالابر، ماشین آلات دقیق |

انواع سازه های تخصصی: طبقه بندی پیستون هیدرولیک مبتنی بر هندسه

فراتر از تمایز اولیه تک اثره و دو اثره، انواع پیستون های هیدرولیک نیز به پیکربندی های ساختاری تخصصی تقسیم می شوند. هر هندسه چالش های مهندسی خاص مربوط به خروجی نیرو، طول ضربه یا فضای نصب را حل می کند.

سیلندرهای پیستونی (رام): حداکثر نیرو در طراحی های فشرده

سیلندرهای پیستون یکی از ساده ترین انواع پیستون هیدرولیک از نظر ساخت هستند. یک سیلندر پیستون به جای داشتن یک سر پیستون جداگانه که در داخل سیلندر حرکت می کند، از یک قوچ جامد استفاده می کند که مستقیماً از لوله سیلندر امتداد می یابد. این قوچ هم به عنوان پیستون و هم به عنوان میله عمل می کند و در هنگام امتداد بار به آن فشار می آورد.

مزیت مهندسی از سادگی ناشی می شود. بدون مونتاژ پیستون جداگانه، مهر و موم کمتری برای نگهداری و حجم داخلی کمتری برای پر کردن با سیال وجود دارد. سیلندرهای پیستون معمولاً به عنوان واحدهای تک اثره عمل می کنند که تحت فشار هیدرولیک گسترش یافته و توسط گرانش یا فنر خارجی جمع می شوند. این باعث می شود آنها برای برنامه های بلند کردن عمودی که وزن بار نیروی برگشت را فراهم می کند ایده آل باشد.

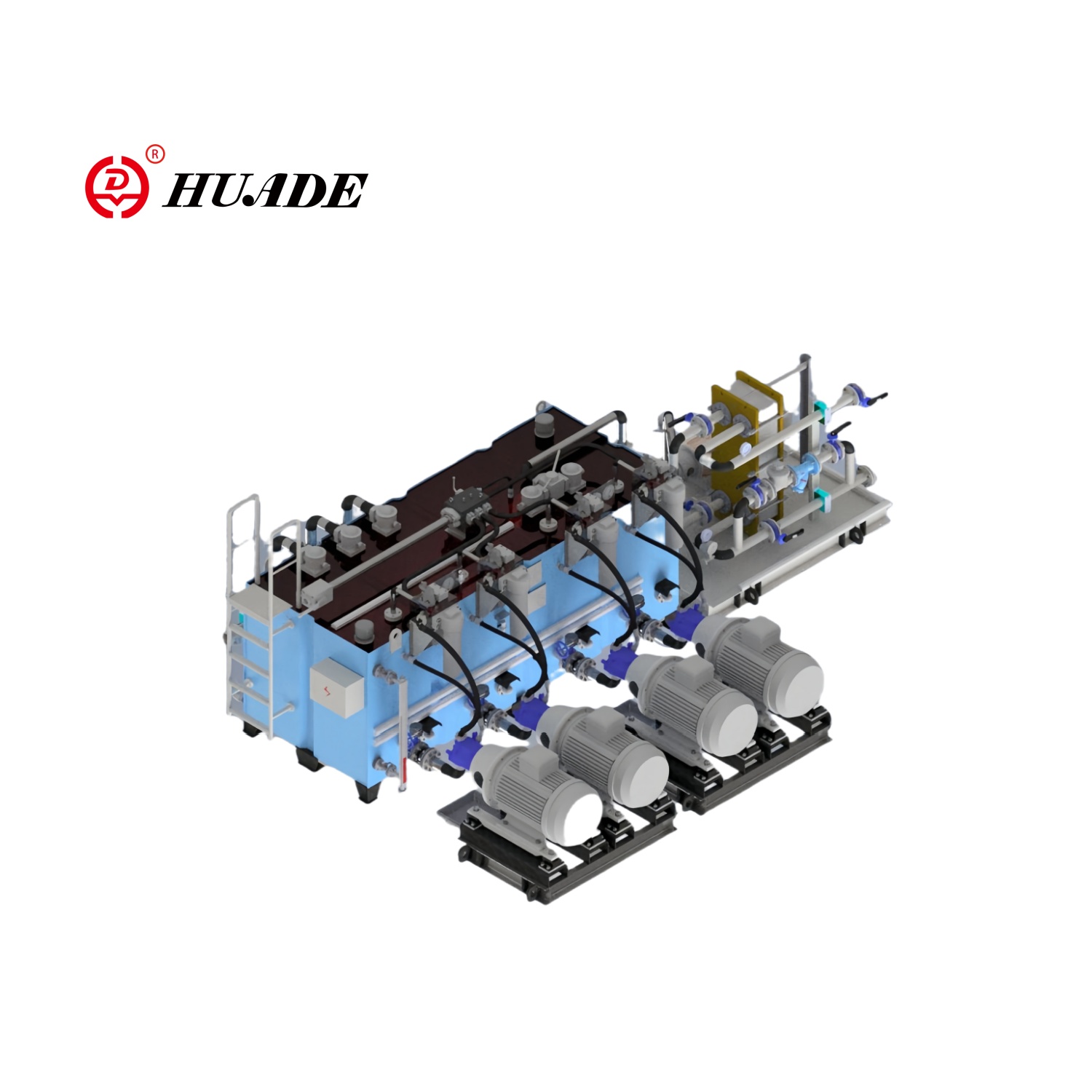

انواع پیستون هیدرولیک پیستون در شرایطی که نیاز به نیروی خروجی زیاد از بدنه سیلندر نسبتا فشرده دارد، برتری دارند. از آنجایی که کل قطر میله به عنوان ناحیه تحمل کننده فشار عمل می کند، می توانید در حالی که از فضای نصب کمتری استفاده می کنید، به نیروهای قابل مقایسه با سیلندرهای سوراخ بزرگتر دست یابید. پرس های هیدرولیک، جک های سنگین و پرس های فورج معمولاً از طرح های پیستونی استفاده می کنند. در کشتیهای حفاری دریایی، سیلندرهای پیستونی نیروهای عظیم مورد نیاز برای قرار دادن رشتههای حفاری را کنترل میکنند، جایی که ساختار مستحکم آنها در برابر محیطهای سخت دریایی مقاومت میکند.

سیلندرهای دیفرانسیل: عدم تقارن ناحیه اهرمی

سیلندرهای دیفرانسیل اساساً سیلندرهایی با عملکرد دوگانه با یک میله منفرد هستند که از یک انتها امتداد می یابد، اما مهندسان این اصطلاح را به طور خاص برای بحث در مورد مدارهایی که از اختلاف سطح بین دو صفحه پیستون استفاده می کنند استفاده می کنند. انتهای کلاهک دارای سطح سوراخ کامل است، اما انتهای میله دارای یک مساحت حلقوی برابر با سطح سوراخ منهای سطح میله است.

این عدم تقارن بسته به جهت سرعت ها و نیروهای مختلفی ایجاد می کند. در طول امتداد با سرعت جریان معین، پیستون آهستهتر حرکت میکند زیرا سیال حجم سرپوش بزرگتری را پر میکند. در طول جمع شدن، حجم کوچکتر انتهای میله به معنای سرعت بیشتر پیستون در همان سرعت جریان است. برخی از برنامهها عمداً از این ویژگی استفاده میکنند - برای مثال، یک جرثقیل متحرک ممکن است برای بلند کردن بار نیاز به گسترش آهسته و قدرتمند داشته باشد، سپس به عقبنشینی سریعتر برای تنظیم مجدد برای چرخه بعدی نیاز داشته باشد.

انواع پیستون هیدرولیک دیفرانسیل زمانی که در مدارهای احیا کننده پیکربندی می شوند بسیار جالب می شوند. در این تنظیم، سیال خارج شده از انتهای میله در حین گسترش، به جای بازگشت مستقیم به مخزن، برای پیوستن به جریان پمپ ورودی به انتهای کلاهک باز می گردد. این جریان بازسازی شده به طور موثر حجم کل ورودی به انتهای کلاهک را افزایش می دهد و به طور قابل توجهی سرعت گسترش را در شرایط بار سبک یا بدون بار افزایش می دهد. از آنجایی که اختلاف فشار در سراسر پیستون کاهش مییابد، نیروی موجود کاهش مییابد. مهندسان معمولاً از مدارهای احیا کننده برای حرکات نزدیک سریع استفاده می کنند، سپس زمانی که نیروی کامل برای مرحله کار مورد نیاز است، به عملیات استاندارد تغییر می کنند.

تجهیزات هیدرولیک متحرک مانند بیل مکانیکی و حمل کننده مواد به شدت به طراحی سیلندرهای دیفرانسیل متکی هستند. توانایی دستیابی به ویژگی های سرعت متغیر بدون شیر اضافی، مدار هیدرولیک را ساده می کند و در عین حال تطبیق پذیری مورد نیاز برای چرخه های کاری پیچیده را حفظ می کند.

سیلندرهای تلسکوپی (چند مرحله ای): حداکثر ضربه از حداقل فضا

سیلندرهای تلسکوپی به یک چالش مهندسی خاص می پردازند: دستیابی به ضربات امتدادی طولانی از سیلندرهایی که باید در فضای محدود در هنگام جمع شدن قرار گیرند. این انواع پیستون های هیدرولیک از لوله های تو در تو با قطرهای به تدریج کوچکتر استفاده می کنند که تا حدودی شبیه یک تلسکوپ در حال فروپاشی است. بزرگترین لوله لوله اصلی را تشکیل می دهد و هر مرحله متوالی در داخل آن لانه می کند و کوچکترین مرحله به عنوان پیستون نهایی عمل می کند.

هنگامی که سیال تحت فشار وارد می شود، ابتدا درونی ترین مرحله را گسترش می دهد. همانطور که آن مرحله به حد خود می رسد، مرحله بزرگتر بعدی را به بیرون هل می دهد و یک پسوند صاف و متوالی ایجاد می کند. بسته به کاربرد، سیلندرهای تلسکوپی می توانند دارای سه، چهار، پنج یا حتی بیشتر مراحل باشند. یک سیلندر تلسکوپی پنج مرحله ای ممکن است تا 10 فوت جمع شود اما تا 40 فوت یا بیشتر گسترش یابد.

مشخصات کلیدی برای انواع پیستون های هیدرولیک تلسکوپی نسبت سکته مغزی به طول جمع شده است. طول فرو ریخته سیلندر تک مرحلهای معمولی برابر است با سکته مغزی به علاوه فضای لازم برای نصب و آببندی - اغلب در بهترین حالت نسبت 1:1 است. طرحهای تلسکوپی معمولاً به نسبتهای 3:1 یا 4:1 میرسند، و آنها را برای کامیونهای کمپرسی، سکوهای کاری هوایی، و بومهای جرثقیل ضروری میسازد که در آن دسترسی گسترده ضروری است، اما ابعاد جمعشده باید برای حمل و نقل و ذخیرهسازی فشرده باقی بماند.

انتخاب مواد بسته به کاربرد متفاوت است. سیلندرهای تلسکوپی آلومینیومی در خدمت سکوهای هوایی سبک هستند که کاهش جرم رفت و برگشتی باعث بهبود زمان چرخه و بهره وری انرژی می شود. نسخههای فولادی سنگین شرایط وحشیانه را در کامیونهای کمپرسی معدن و جرثقیلهای متحرک کنترل میکنند، جایی که بارهای ضربهای و قرار گرفتن در معرض محیطی حداکثر دوام را میطلبد. کاربردهای هوافضا از انواع پیستون های هیدرولیک تلسکوپی برای فعال کردن درب محموله استفاده می کنند که از نسبت ضربه به طول بالا بهره می برند و در عین حال از طریق ساختار آلومینیومی با درمان های سطحی مقاوم در برابر خوردگی، نیازهای سخت وزن را برآورده می کنند.

سیلندرهای پشت سر هم: ضرب نیرو از طریق اتصال سری

سیلندرهای پشت سر هم دو یا چند پیستون را به صورت سری در امتداد یک خط مرکزی مشترک به هم متصل می کنند که توسط یک میله پیوسته به هم متصل می شوند. سیال تحت فشار به طور همزمان وارد هر دو محفظه می شود و هر دو پیستون را به میله مشترک فشار می دهد. این آرایش در مقایسه با یک سیلندر منفرد با همان قطر سوراخ، به طور موثر نیروی خروجی را دو برابر می کند.

اصل ضرب نیرو ساده است. اگر مساحت هر پیستون A اینچ مربع باشد و فشار سیستم P PSI باشد، یک پیستون تنها نیروی F = P × A ایجاد می کند. با دو پیستون پشت سر هم، کل نیرو F = P × (A + A) = P × 2A می شود، بدون نیاز به قطر سوراخ بزرگتر یا فشار بیشتر، خروجی دو برابر می شود. برای کاربردهایی که محدودیت فضا اندازه سوراخ را محدود میکند اما نیروی مورد نیاز بیشتر از مقداری است که یک پیستون میتواند ارائه دهد، انواع پیستون هیدرولیک پشت سر هم یک راهحل عملی ارائه میدهند.

فراتر از ضرب نیرو، پیکربندی های پشت سر هم ثبات و دقت بهبود یافته ای را در طول حرکت ارائه می دهند. آرایش پیستون دوگانه به طور طبیعی در برابر بارگذاری جانبی بهتر از یک پیستون بلند مقاومت می کند و خطر ساییدگی مهر و موم ناشی از ناهماهنگی را کاهش می دهد. این باعث می شود سیلندرهای پشت سر هم برای وظایف موقعیت یابی دقیق در تولید پرس ها و تجهیزات مونتاژ مناسب باشند.

برنامه های کاربردی هوافضای حیاتی ایمنی، افزونگی ذاتی را در انواع پیستون های هیدرولیک پشت سر هم ارزش می دهند. سیستم های ارابه فرود هواپیما گاهی اوقات از تنظیمات پشت سر هم استفاده می کنند که در آن هر اتاق می تواند به طور مستقل عمل کند. اگر یکی از محفظهها دچار افت فشار یا خرابی آببند شود، محفظه دیگر همچنان میتواند نیروی معنیداری برای استقرار یا جمع کردن چرخ دنده ایجاد کند و سطحی از تحمل خطا را فراهم کند که سیلندرهای ساده نمیتوانند با آن مطابقت داشته باشند. این افزونگی به قیمت افزایش طول، وزن و پیچیدگی است، اما برای سیستمهایی که شکست در آنها قابل قبول نیست، مبادله موجه است.

| تایپ کنید | حالت عملیاتی | ویژگی کلیدی ساختاری | مزیت اصلی | برنامه های کاربردی رایج |

|---|---|---|---|---|

| پیستون (رام) | تک بازیگری | قوچ جامد به عنوان پیستون عمل می کند | حداکثر چگالی نیرو، ساختار قوی | جک های هیدرولیک، پرس فورج، بالابرهای عمودی |

| دیفرانسیل | دو بازیگر | تک میله، نواحی پیستون نامتقارن | ویژگی های سرعت متغیر، قابلیت مدار احیا کننده | جرثقیل متحرک، بیل مکانیکی، ربات های صنعتی |

| تلسکوپی | تک یا دو نفره | تک میله، نواحی پیستون نامتقارن | حداکثر ضربه از حداقل طول جمع شده (نسبت 3:1 تا 5:1) | کامیون کمپرسی، سکوهای هوایی، بوم جرثقیل |

| پشت سر هم | دو بازیگر | دو پیستون به صورت سری روی میله مشترک | ضرب نیرو، افزایش ثبات، افزونگی ذاتی | پرس های سنگین، ارابه فرود هواپیما، موقعیت یابی دقیق |

مهندسی عملکرد: محاسبه پارامترهای نیرو و سرعت

درک عملکرد نظری انواع مختلف پیستون هیدرولیک نیازمند تجزیه و تحلیل کمی ویژگی های خروجی نیرو و سرعت است. این محاسبات پایه و اساس اندازه مناسب سیلندر و طراحی سیستم را تشکیل می دهند.

معادله نیرو برای همه انواع پیستون هیدرولیک اساسی است. نیروی کششی برابر فشار ضرب در سطح پیستون است: F = P × A. برای پیستونی با قطر سوراخ D، مساحت A = π × D² ÷ 4 است. در واحدهای عملی، اگر D در اینچ و P در PSI اندازه گیری شود، نیروی F بر حسب پوند خارج می شود. به عنوان مثال، یک پیستون با سوراخ 3 اینچی در 2000 PSI F = 2000 × (3.14159 × 9 ÷ 4) = تقریباً 14137 پوند نیروی فشار را ارائه می دهد.

محاسبات نیروی پسرفت باید مساحت میله را در نظر بگیرد. اگر قطر میله d باشد، ناحیه موثر انتهای میله تبدیل به A_rod = π × (D² - d²) ÷ 4 می شود. در همان فشار، نیروی پسرفت برابر است با F_retract = P × A_rod. به همین دلیل است که انواع پیستون های هیدرولیک دو اثره با میله های نامتقارن همیشه با نیروی کمتری نسبت به فشارشان می کشند، عاملی که باید در تحلیل بار در نظر گرفته شود.

محاسبات سرعت به سرعت جریان و منطقه موثر بستگی دارد. اگر پمپ Q گالن در دقیقه را به سطح پیستون A (به اینچ مربع) برساند، سرعت گسترش V بر حسب اینچ در دقیقه برابر است با V = 231 × Q ÷ A. ثابت 231 گالن ها را به اینچ مکعب تبدیل می کند (یک گالن برابر است با 231 اینچ مکعب). این رابطه نشان می دهد که چرا سرعت انقباض در سیلندرهای دیفرانسیل از سرعت امتداد فراتر می رود - ناحیه انتهای میله کوچکتر به این معنی است که سرعت جریان یکسان سرعت بیشتری تولید می کند.

یک مثال عملی از مقایسه انواع پیستون هیدرولیک تک اثره و دو اثره را در نظر بگیرید. یک سیلندر سوراخ 4 اینچی با میله 2 اینچی با 2500 PSI با جریان 15 GPM کار می کند. مساحت انتهای کلاهک 12.57 اینچ مربع و ناحیه انتهای میله 9.42 اینچ مربع است. نیروی کشش 31425 پوند و نیروی پسرفت 23550 پوند است. سرعت پسوند 276 اینچ در دقیقه است، در حالی که سرعت جمع شدن 368 اینچ در دقیقه است. اگر این یک سیلندر تک اثر است که برای جمع شدن به فنر تکیه می کند، سرعت برگشت کاملاً به ثابت فنر و وزن بار بستگی دارد و آن را غیرقابل پیش بینی و به طور کلی کندتر می کند.

انتخاب نوع پیستون هیدرولیک مناسب برای برنامه شما

انتخاب بین انواع مختلف پیستون هیدرولیک مستلزم تطبیق قابلیت های فنی با الزامات کاربردی است. این تصمیم بر عملکرد، قابلیت اطمینان، هزینه های تعمیر و نگهداری و پیچیدگی سیستم تأثیر می گذارد.

برای کاربردهایی که نیاز به نیروی یک جهته با ویژگی های بار قابل پیش بینی دارند، انواع پیستون هیدرولیک تک اثر مقرون به صرفه ترین و قابل اعتمادترین راه حل را ارائه می دهند. پرس های هیدرولیک که مواد را از طریق قالب شکل دهی می کنند، نیازی به ضربات برگشتی ندارند - نیروی جاذبه یا فنر برگشتی کافی است. به طور مشابه، جکهای بالابر عمودی از طرحهای تک عمله بهره میبرند، زیرا وزن بار به طور طبیعی سیلندر را جمع میکند. سادگی به معنی خرابی آب بندی کمتر، کاهش پیچیدگی شیر و کاهش هزینه کلی سیستم است.

هنگامی که کنترل دو طرفه ضروری است، سیلندرهای دوطرفه ضروری می شوند. سیلندرهای سطل بیل مکانیکی باید با نیروی کنترل شده کشیده شوند تا سطل بسته شود و با نیروی کنترل شده فشار داده شود تا مواد تخلیه شود. میزهای بالابر به جای سقوط در اثر گرانش، باید بارها را با سرعت های ایمن و تنظیم شده پایین بیاورند. اتوماسیون ساخت نیاز به موقعیت یابی دقیق در هر دو جهت دارد. این کاربردها هزینه اضافی و پیچیدگی انواع پیستون هیدرولیک دو اثر را توجیه می کنند زیرا الزامات عملکردی را نمی توان در غیر این صورت برآورده کرد.

سیلندرهای دیفرانسیل برای کاربردهایی مناسب هستند که ویژگیهای سرعت متغیر مزیتی را ایجاد میکنند. تجهیزات سیار اغلب از سرعت نزدیک شدن سریع در طول سفر بدون بار و سپس سرعت کمتر تحت بار بهره می برند. مدارهای احیا کننده می توانند در طول فازهای موقعیت یابی به گسترش سریع دست یابند، سپس در طول مراحل کار به عملیات استاندارد تبدیل شوند و زمان چرخه را بدون نیاز به پمپ های جابجایی متغیر یا شیرهای متناسب پیچیده بهینه کنند.

محدودیت های فضایی باعث انتخاب انواع سازه های تخصصی می شود. هنگامی که طول کورس باید از سه برابر پوشش موجود برای سیلندر جمعشده بیشتر شود، انواع پیستون هیدرولیک تلسکوپی تنها گزینه عملی هستند. سکوهای کاری هوایی، نردبان های ماشین آتش نشانی و سقف های جمع شونده استادیوم، همگی به طرح های تلسکوپی برای دستیابی به دسترسی لازم از موقعیت های ذخیره سازی فشرده بستگی دارند.

الزامات نیرویی فراتر از اندازههای مته استاندارد ممکن است به انواع پیستونهای هیدرولیک پشت سر هم یا طرحهای پیستونی نیاز داشته باشد. پرس های فورج که هزاران تن نیرو تولید می کنند اغلب از چند سیلندر پشت سر هم استفاده می کنند که به صورت موازی چیده شده اند. سیلندرهای پیستون حداکثر چگالی نیرو را زمانی که کاربرد جهت گیری عمودی و بازگشت گرانش را اجازه می دهد فراهم می کند.

عوامل محیطی بر انتخاب مواد و آب بندی در هر نوع پیستون هیدرولیک تأثیر می گذارد. کاربردهای دریایی نیاز به پوشش ها و آب بندی های مقاوم در برابر خوردگی دارند که با قرار گرفتن در معرض آب شور سازگار باشند. فرآیندهای تولید در دمای بالا برای عملیات مداوم بالای 200 درجه فارنهایت نیاز به مهر و موم دارند. تجهیزات فرآوری مواد غذایی باید از مواد مهر و موم تایید شده توسط FDA و پوشش های سطحی استفاده کنند که محل نگهداری باکتری ها نباشد.

سیستم های آب بندی پیشرفته و مدیریت اصطکاک

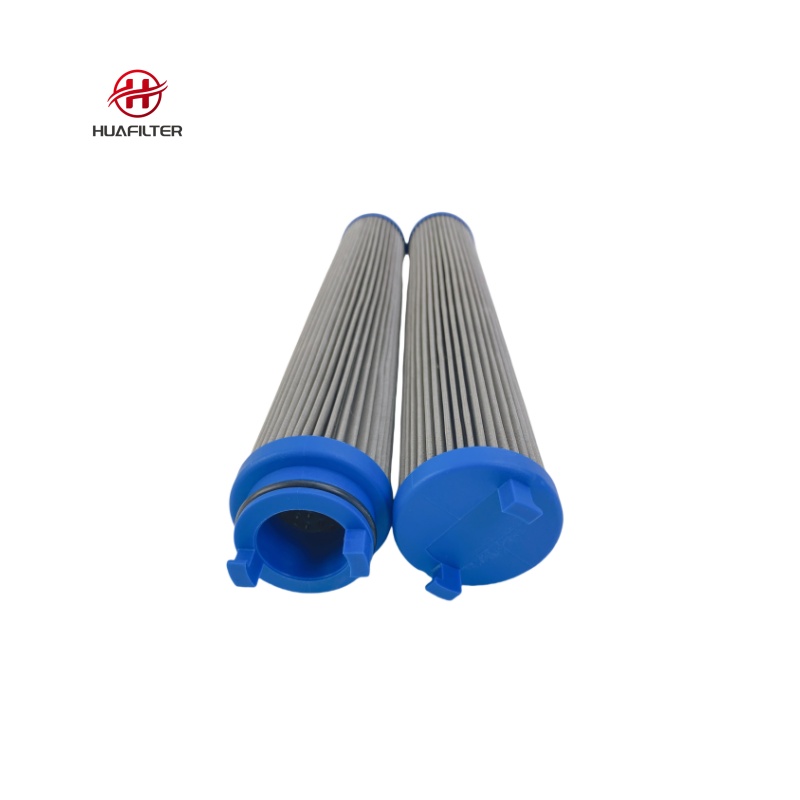

قابلیت اطمینان و طول عمر انواع پیستون های هیدرولیک به شدت به طراحی مهر و موم و انتخاب مواد بستگی دارد. آب بندی ها از نشت مایع جلوگیری می کنند، آلاینده ها را حذف می کنند و اصطکاک بین اجزای متحرک را مدیریت می کنند. درک تکنولوژی آب بندی برای حفظ عملکرد بلند مدت سیلندر ضروری است.

درزگیرهای میله از خروج مایع تحت فشار از کنار میله در جایی که از سیلندر خارج می شود جلوگیری می کند. کاربردهای کم فشار معمولاً از لبه بند استفاده می کنند که دارای لبه آب بندی انعطاف پذیر است که از طریق تداخل مکانیکی و فشار سیال با سطح میله تماس می گیرد. اینها تا حدود 1500 PSI به خوبی کار می کنند. سیستمهای با فشار بالاتر به آببندهای U-Cup نیاز دارند که دارای سطح مقطع U شکل هستند که به فشار مایع اجازه میدهد تا لبههای آببندی را انرژی بخشد. با افزایش فشار، مهر و موم در برابر میله و شیار پخش می شود و به طور خودکار آب بندی محکم تری ایجاد می کند.

انتخاب مواد آب بندی به طور قابل توجهی بر عملکرد در انواع مختلف پیستون هیدرولیک تأثیر می گذارد. پلی اورتان (PU) به دلیل مقاومت عالی در برابر سایش و قابلیت فشار، بر کاربردهای صنعتی غالب است. فرمولاسیون های تخصصی پلی یورتان با سختی بالا می توانند فشار بیش از 4000 PSI را در تجهیزات سنگین متحرک تحمل کنند. محدوده دمای معمولی برای مهر و موم های PU از -45 درجه سانتیگراد تا 120 درجه سانتیگراد است که بیشتر محیط های صنعتی را پوشش می دهد. محدودیت حساسیت به هیدرولیز در سیالات مبتنی بر آب با دمای بالا است.

پلی تترا فلوئورواتیلن (PTFE) در سازگاری شیمیایی و اصطکاک کم برتری دارد. مهر و موم های PTFE تقریباً در برابر تمام سیالات هیدرولیک و رسانه های خورنده مقاومت می کنند و آنها را برای تجهیزات پردازش شیمیایی و کاربردهای در دمای بالا ایده آل می کند. این ماده از نظر تئوری در محدوده دمایی شدید از -200 درجه سانتیگراد تا 260 درجه سانتیگراد عمل می کند، اگرچه محدودیت های عملی معمولاً به حلقه های الاستومری انرژی زا بستگی دارد که با عناصر PTFE کار می کنند. ضریب اصطکاک پایین به این معنی است که مهر و موم های PTFE رفتار لغزش چسب را کاهش می دهند و کارایی را در کاربردهای موقعیت یابی دقیق بهبود می بخشند.

کتون پلی اتر اتر (PEEK) نشان دهنده ماده مهر و موم برتر برای شرایط شدید است. PEEK در کاربردهایی که شامل استرس مکانیکی بالا، فشار بالا یا سایش شدید هستند، از PTFE بهتر عمل می کند. این ماده تحت بار پایدار مقاومت بالایی در برابر خزش نشان می دهد و یکپارچگی ساختاری را در دماهایی که سایر پلاستیک ها از کار می افتند حفظ می کند. مهر و موم PEEK به طور قابل توجهی بیشتر از PU یا PTFE هزینه دارد، اما در کاربردهای هوافضا حیاتی برای ایمنی یا پرس های صنعتی سنگین که خرابی مهر و موم می تواند فاجعه بار باشد، سرمایه گذاری موجه است.

هندسه شیار مهر و موم به اندازه انتخاب مواد بر اصطکاک دینامیکی تأثیر می گذارد. تحقیقات نشان می دهد که ابعاد شیار به طور مستقیم بر توزیع فشار تماس در سراسر سطح مهر و موم تأثیر می گذارد. هنگامی که عمق شیار کاهش می یابد، حداکثر فشار تماس بین مهر و موم و میله می تواند از 2.2 مگاپاسکال به 2.5 مگاپاسکال افزایش یابد و رفتار اصطکاک را تغییر دهد. تلورانس های ساخت روی سوراخ سیلندر نیز بر قوام اصطکاک تأثیر می گذارد. اگر صافی و گرد بودن سوراخ فراتر از مشخصات متفاوت باشد، آب بند فشار تماس متفاوتی را در طول ضربه تجربه می کند، که به طور بالقوه باعث حرکت لغزش چسبندگی در سرعت های پایین می شود.

πέφτει αναλογικά στην τετραγωνική ρίζα αυτής της αλλαγής. Το πρακτικό αποτέλεσμα είναι ότι ο κύλινδρος σας επιβραδύνει όταν συναντά βαρύτερα φορτία και επιταχύνει με ελαφρύτερα φορτία. Αυτή η συμπεριφορά που εξαρτάται από το φορτίο καθιστά τις απλές βαλβίδες με βελόνα ακατάλληλες για εφαρμογές που απαιτούν σταθερή ταχύτητα κάτω από ποικίλα φορτία, όπως οι μηχανισμοί τροφοδοσίας εργαλειομηχανών όπου οι δυνάμεις κοπής κυμαίνονται.

| مواد | درجه بندی حداکثر فشار | محدوده دمای عملیاتی | مزایای کلیدی | برنامه های کاربردی معمولی |

|---|---|---|---|---|

| پلی اورتان (PU) | تا 4000+ PSI | -45 تا 120 درجه سانتی گراد | مقاومت در برابر سایش عالی، قابلیت فشار بالا، مقرون به صرفه است | ماشین آلات صنعتی، تجهیزات سیار، هیدرولیک عمومی |

| PTFE | بالا (نیاز به انرژی زا) | -200 درجه سانتی گراد تا 260 درجه سانتی گراد (محدودیت های عملی متفاوت است) | سازگاری شیمیایی شدید، کمترین ضریب اصطکاک | پردازش شیمیایی، سیستم های با دمای بالا، موقعیت یابی دقیق |

| PEEK | فوق العاده بالا | دامنه وسیع، پایداری عالی در دمای بالا | مقاومت مکانیکی برتر، مقاومت در برابر خزش، شرایط شدید | فعال سازی هوافضا، پرس های صنعتی سنگین، سیستم های حیاتی ایمنی |

| NBR (نیتریل) | متوسط | -40 تا 120 درجه سانتی گراد | سازگاری عمومی خوب، به طور گسترده در دسترس، کم هزینه | تجهیزات هیدرولیک استاندارد، مصارف صنعتی عمومی |

کنترل Stroke-End: سیستم های بالشتک در کاربردهای دینامیک

عملکرد با سرعت بالا انواع پیستون های هیدرولیک انرژی جنبشی قابل توجهی را تولید می کند که باید به طور ایمن در انتهای ضربه تخلیه شود. بدون بالشتک مناسب، پیستون به شدت به کلاهک انتهایی ضربه می زند و بارهای ضربه ای ایجاد می کند که به قطعات آسیب می رساند، نویز ایجاد می کند و طول عمر سیستم را کاهش می دهد.

سیستم های بالشتک با محدود کردن جریان سیال با نزدیک شدن پیستون به انتهای سکته کار می کنند. نیزه یا پیستون مخروطی وارد یک جیب جفت گیری در کلاهک انتهایی می شود و به تدریج ناحیه جریان خروجی را کاهش می دهد. سیال محبوس شده باید از طریق یک دهانه ثابت یا دریچه سوزنی قابل تنظیم خارج شود و فشار برگشتی ایجاد کند که پیستون را به آرامی کند می کند. یک شیر بازرسی معمولاً اجازه می دهد تا جریان آزاد در هنگام معکوس شدن جهت جلوگیری شود تا از محدود کردن شتاب جلوگیری شود.

دو طرح اصلی بالشتک در انواع مختلف پیستون هیدرولیک ظاهر می شوند. بالشتک های نیزه ای از یک عنصر مخروطی دراز استفاده می کنند که از پیستون یا میله که وارد جیب کلاهک انتهایی می شود، امتداد می یابد. فاصله حلقوی بین نیزه و جیب، همراه با دریچه سوزنی قابل تنظیم، سرعت کاهش سرعت را کنترل می کند. این طراحی به فضای قابل توجهی در درپوش انتهایی برای مجموعه جیب و شیر نیاز دارد. بالشتک های پیستون به جای آن از یک حلقه چدنی روی خود پیستون استفاده می کنند که با دهانه ای با اندازه دقیق در درپوش انتهایی کار می کند. این رویکرد باعث صرفه جویی در فضا می شود اما انعطاف پذیری تنظیم کمتری را ارائه می دهد.

بالشتک های قابل تنظیم به اپراتورها اجازه می دهد تا ویژگی های کاهش سرعت را برای مطابقت با بار و سرعت تنظیم کنند. با این حال، این نیز خطر را معرفی می کند. اگر اپراتورها با به حداقل رساندن محدودیت بالشتک، بهره وری را تعقیب کنند، ممکن است متوجه نشوند که قابلیت اطمینان بلندمدت را برای بهبودهای دوره کوتاه مدت معامله می کنند. بالشتک های ثابت این خطر را از بین می برند اما نمی توانند با شرایط مختلف سازگار شوند.

تشدید فشار در مرحله نهایی بالشتک سازی به یک نگرانی تبدیل می شود. از آنجایی که پیستون سیال را در حجم جمع شونده فشرده می کند، فشار می تواند بسیار بالاتر از فشار سیستم باشد، به خصوص در سرعت های بالا. درپوشها و مهر و مومهای انتهای سیلندر باید برای کنترل این پیکهای فشار گذرا، نه فقط فشار اسمی عملیاتی، رتبهبندی شوند. این عامل در کاربردهای با نرخ چرخه بالا مانند خطوط تولید خودکار که در آن میلیونها توقف بالشتکی در سال اتفاق میافتد، حیاتی میشود.

ماشین آلات صنعتی، تجهیزات سیار، هیدرولیک عمومی

توسعه انواع پیستون های هیدرولیک همچنان به پیشرفت خود ادامه می دهد زیرا تولید کنندگان فناوری های هوشمند، مواد پیشرفته و سیستم های کنترل پیچیده را ادغام می کنند. درک این روندها به مهندسان کمک می کند تا سیستم هایی را مشخص کنند که برای سال ها رقابتی و قابل استفاده باقی می مانند.

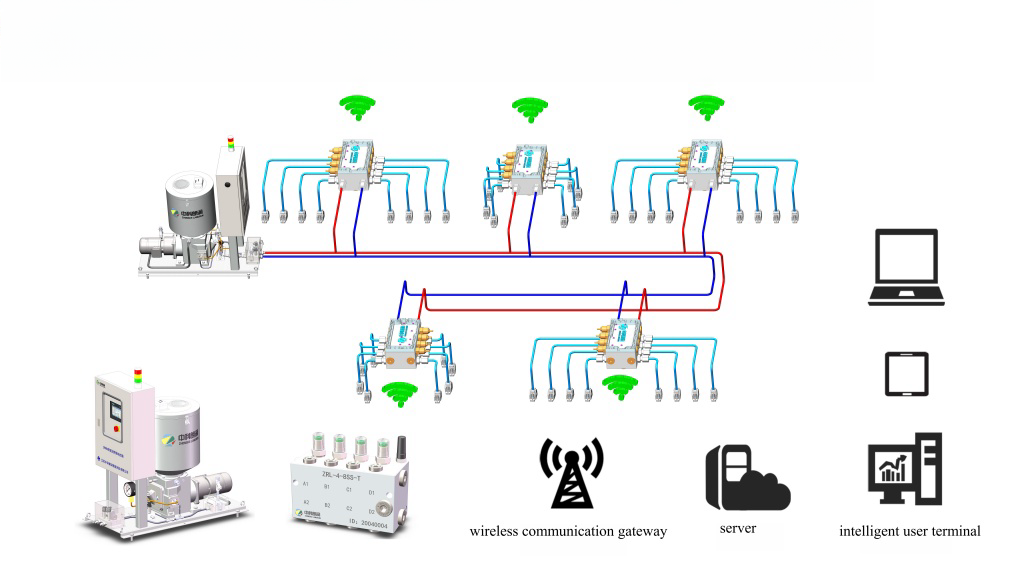

ادغام سیلندر هوشمند مهمترین روند فعلی را نشان می دهد. سیلندرهای هیدرولیک به طور سنتی به عنوان اجزای مکانیکی غیرفعال عمل می کردند، اما انواع مدرن دارای حسگرهای موقعیت مغناطیسی هستند که بازخورد موقعیت مطلق را بدون کالیبراسیون مجدد پس از کاهش توان ارائه می دهند. این حسگرها سیگنالهای الکترونیکی پیوسته را تولید میکنند که موقعیت دقیق میله را نشان میدهد و کنترل حلقه بسته و عملکرد خودکار را امکانپذیر میکند. اصل حسگر غیر تماسی، سایش را از بین می برد و دقت ثابت را در میلیون ها چرخه تضمین می کند.

افزودن اتصال اینترنت اشیا به سنجش موقعیت، قابلیتهای نگهداری پیشبینیکننده را ایجاد میکند. حسگرهایی که فشار، دما و تعداد چرخه را در سراسر سیستم هیدرولیک نظارت میکنند، جریانهای دادهای تولید میکنند که مشکلات در حال توسعه را قبل از وقوع خرابی نشان میدهند. افزایش تدریجی دمای عملیاتی ممکن است نشان دهنده سایش یا آلودگی مهر و موم باشد. نوسانات فشار در طول اکستنشن می تواند نشان دهنده نقص در عملکرد سوپاپ یا هوادهی سیال باشد. سیستمهای مانیتورینگ از راه دور تیمهای تعمیر و نگهداری را از این شرایط در زمانی که تجهیزات هنوز فعال هستند هشدار میدهند و از خرابی غیرمنتظره جلوگیری میکنند.

پیشرفت های علم مواد باعث کاهش وزن و حفظ استحکام در انواع پیستون های هیدرولیک می شود. آلیاژهای آلومینیوم با استحکام بالا در کاربردهایی که کاهش وزن هزینه مواد بالاتر را توجیه میکند، جایگزین فولاد میشوند. تجهیزات هوافضا و سیار به ویژه از سیلندرهای سبکتر سود میبرند، زیرا کاهش جرم باعث بهبود راندمان سوخت و ظرفیت بار میشود. عملیات سطحی بر روی اجزای آلومینیومی - آنودایز، آبکاری نیکل، یا پوشش های تخصصی - مقاومت در برابر خوردگی قابل مقایسه با فولاد را فراهم می کند.

فرآیندهای تولید در حال حاضر به تحمل های سخت تری در راستی سوراخ، گردی و پرداخت سطح دست می یابند. بهبود کیفیت سوراخ به طور مستقیم به عملکرد بهتر آب بندی و کاهش اصطکاک منجر می شود. فرآیندهای هونینگ اکنون می توانند سطوح Ra را زیر 0.2 میکرومتر تولید کنند که سایش آب بندی را به حداقل می رساند و عمر مفید را افزایش می دهد. سیستمهای اندازهگیری لیزری دقت ابعاد را به میکرون تأیید میکنند و کیفیت ثابت را در طول دورههای تولید تضمین میکنند.

درمان سطح میله فراتر از آبکاری کروم سنتی تکامل یافته است. پاشش سوخت اکسیژن با سرعت بالا (HVOF) پوشش های بسیار سخت و مقاوم در برابر سایش را رسوب می دهد. روکش لیزری آلیاژهای محافظ را به سطوح میله جوش می دهد و باعث ایجاد پیوندهای متالورژیکی برتر از آبکاری می شود. این درمان های پیشرفته بهتر از کروم در برابر خوردگی و سایش مقاومت می کنند و در عین حال از نگرانی های زیست محیطی مرتبط با فرآیندهای آبکاری کروم شش ظرفیتی اجتناب می کنند.

فناوری دوقلو دیجیتال در حال تغییر نحوه توسعه و آزمایش انواع پیستون هیدرولیک توسط سازندگان است. ایجاد یک مدل مجازی از یک سیلندر به مهندسان این امکان را می دهد تا عملکرد را در شرایط مختلف بدون ساخت نمونه های فیزیکی شبیه سازی کنند. تحلیل المان محدود توزیع تنش را در اجزای حیاتی بررسی می کند. دینامیک سیالات محاسباتی الگوهای جریان و افت فشار را در هندسه های پیچیده انتقال نشان می دهد. این ابزارهای مجازی چرخه های توسعه را تسریع می کنند و بهینه سازی را امکان پذیر می کنند که تنها از طریق آزمایش فیزیکی غیرعملی است.

سیستم های قدرت هیبریدی در حال ظهور هستند که محرک هیدرولیک و الکتریکی را ترکیب می کنند. برخی از کاربردها از چگالی توان هیدرولیک برای فازهای سنگین بهره می برند، اما تحریک الکتریکی را برای موقعیت یابی دقیق یا حرکت با بار سبک ترجیح می دهند. توسعه سیلندرهایی که با این معماریهای ترکیبی ادغام میشوند، نیازمند بازنگری در انواع پیستونهای هیدرولیک سنتی برای تطبیق رابطهای کنترل الکترونیکی و بازیابی انرژی احیاکننده است.

انتخاب مناسب برای سیستم شما

اعمال موفقیت آمیز انواع پیستون های هیدرولیک در سیستم های دنیای واقعی مستلزم ایجاد تعادل در چندین فاکتور فنی و اقتصادی است. سادگی و قابلیت اطمینان سیلندرهای تک اثره آنها را زمانی ایده آل می کند که ویژگی های بار به طور طبیعی نیروی برگشت را ارائه می دهند و سرعت جمع شدن حیاتی نیست. سیلندرهای دوطرفه زمانی ضروری هستند که کاربردها نیروی دو جهته و سرعت کنترل شده را بپذیرند و هزینه و پیچیدگی اضافی را بپذیرند.

فراتر از ضرب نیرو، پیکربندی های پشت سر هم ثبات و دقت بهبود یافته ای را در طول حرکت ارائه می دهند. آرایش پیستون دوگانه به طور طبیعی در برابر بارگذاری جانبی بهتر از یک پیستون بلند مقاومت می کند و خطر ساییدگی مهر و موم ناشی از ناهماهنگی را کاهش می دهد. این باعث می شود سیلندرهای پشت سر هم برای وظایف موقعیت یابی دقیق در تولید پرس ها و تجهیزات مونتاژ مناسب باشند.

انتخاب مهر و موم به اندازه نوع سیلندر بر قابلیت اطمینان طولانی مدت تأثیر می گذارد. مواد آب بند را با نوع سیال، محدوده دما و سطوح فشار مطابقت دهید. در نظر بگیرید که PEEK در محیط های استرس مکانیکی شدید از سایر مواد بهتر عمل می کند، در حالی که PTFE در سازگاری شیمیایی و کاهش اصطکاک برتری دارد. به یاد داشته باشید که هندسه شیار و تلورانس های ساخت به اندازه خواص مواد بر عملکرد آب بندی تأثیر می گذارد.

همانطور که انواع پیستون های هیدرولیک با حسگرهای تعبیه شده و اتصال اینترنت اشیا تکامل می یابند، سیستم هایی را که از تعمیر و نگهداری پیش بینی و نظارت از راه دور پشتیبانی می کنند، اولویت بندی کنید. هزینه افزایشی سیلندرهای هوشمند اغلب از طریق کاهش زمان خرابی و برنامه ریزی بهینه تعمیر و نگهداری بازیابی می شود. تامین کنندگان را بر اساس توانایی آنها در ارائه نه تنها اجزای مکانیکی بلکه راه حل های یکپارچه با رابط های کنترلی مناسب و قابلیت های تشخیصی ارزیابی کنید.

پیستون هیدرولیک یک عنصر اساسی در اتوماسیون صنعتی، تجهیزات سیار و سیستم های تولیدی باقی می ماند. درک اصول عملیاتی، تغییرات ساختاری و ویژگیهای عملکرد انواع پیستونهای هیدرولیک مختلف، تصمیمات آگاهانهای را ممکن میسازد که عملکرد سیستم را در عین کنترل هزینهها بهینه میکند. چه در حال طراحی یک سیستم جدید باشید و چه تجهیزات موجود را ارتقا دهید، تطبیق نوع سیلندر مناسب با نیازهای خاص شما، عملکرد قابل اعتماد و عمر طولانی را تضمین می کند.