در این راهنما، همه چیزهایی را که لازم است در مورد این قطعات ضروری بدانید، از نحوه کار آنها گرفته تا چرایی اهمیت آنها در ماشین آلات مدرن، توضیح خواهیم داد.

شیر کنترل جریان هیدرولیک چیست؟

شیر کنترل جریان هیدرولیک را مانند یک شیر آب هوشمند در نظر بگیرید.درست همانطور که یک شیر آب را می چرخانید تا سرعت جریان آب را کنترل کنید، یک شیر کنترل جریان هیدرولیک سرعت جریان سیال هیدرولیک را در یک سیستم کنترل می کند.

اما برخلاف شیر آشپزخانه شما، این شیرها بسیار پیچیده تر هستند. آنها می توانند به طور خودکار جریان را تنظیم کنند تا ماشین ها دقیقاً با سرعت مناسب کار کنند، حتی زمانی که شرایط تغییر می کند.

هدف کلیدی:با تنظیم جریان سیال، سرعت سیلندرها و موتورهای هیدرولیک را کنترل کنید.

چگونه کار می کند؟ اصل اساسی

توضیح ساده

تصور کنید در حال نوشیدن یک میلک شیک غلیظ از طریق نی هستید. اگر می خواهید آهسته تر بنوشید، ممکن است نی را نیشگون بگیرید تا باریک تر شود. این دقیقاً نحوه عملکرد یک شیر کنترل جریان هیدرولیک پایه است - یک دهانه باریک (به نام روزنه) ایجاد می کند که میزان عبور مایع را محدود می کند.

سمت فنی ساده ساخته شده است

دریچه بر اساس یک اصل به نام کار می کند"گسیختگی."این چیزی است که اتفاق می افتد:

- مایع وارد می شودشیر در فشار بالا

- دریچه ایجاد یکمحدودیت(مثل نیشگون گرفتن آن نی)

- افت فشارهنگامی که مایع از دهانه باریک عبور می کند

- سرعت جریان کاهش می یابد، سرعت تجهیزات متصل را کاهش می دهد

این رابطه از یک قانون ساده پیروی می کند: هرچه دهانه کوچکتر باشد، جریان کندتر است.

انواع شیرهای کنترل جریان هیدرولیک

1. شیرهای دریچه گاز ساده (مدل های اساسی)

اینها مانند کنترل دستی صدا در رادیوهای قدیمی هستند. شما آنها را یک بار تنظیم می کنید، و آنها در آن تنظیمات می مانند.

مثال ها:

- دریچه های سوزنی:یک سوزن نوک تیز داشته باشید که داخل و خارج از یک سوراخ کوچک حرکت می کند

- شیرهای توپی:برای کنترل جریان از یک توپ با سوراخ استفاده کنید

- صفحات روزنه ای:نکات نگهداری: دریچه های خود را راضی نگه دارید

جوانب مثبت:

- ارزان و ساده

- آسان برای درک و نگهداری

معایب:

- جریان با تغییر بار تغییر می کند

- خیلی دقیق نیست

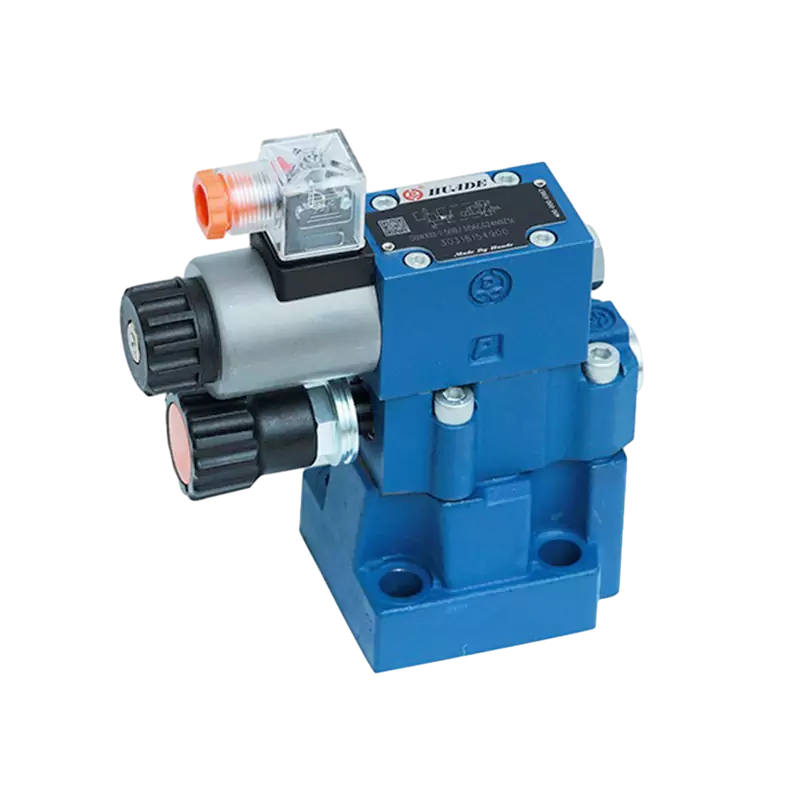

2. شیرهای جبران فشار (هوشمند)

اینها مانند کروز کنترل برای ماشین شما هستند - آنها به طور خودکار تنظیم می شوند تا عملکرد ثابت را حفظ کنند.

نحوه کار آنها:

- آنها یک جزء ویژه به نام "قرقره جبران کننده" دارند.

- این قرقره تغییرات فشار را حس می کند و به طور خودکار تنظیم می شود

- نتیجه:جریان ثابت حتی زمانی که بارها تغییر می کنند

مثال:اگر یک سیلندر هیدرولیک به طور ناگهانی مجبور شود وزنه سنگین تری را بلند کند، یک سوپاپ معمولی کند می شود. اما یک شیر جبران کننده فشار به طور خودکار بیشتر باز می شود تا همان سرعت را حفظ کند.

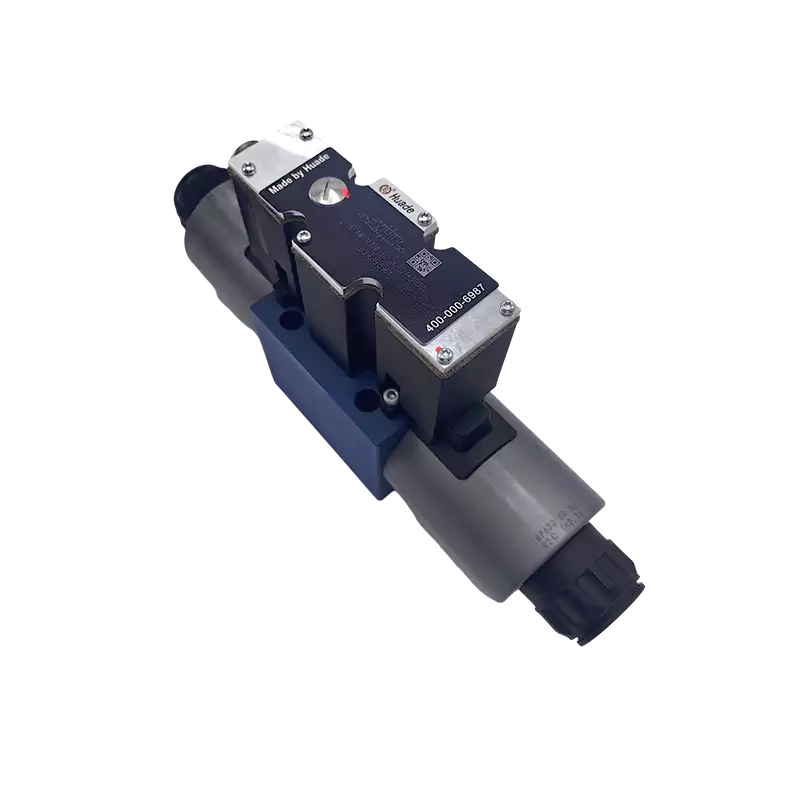

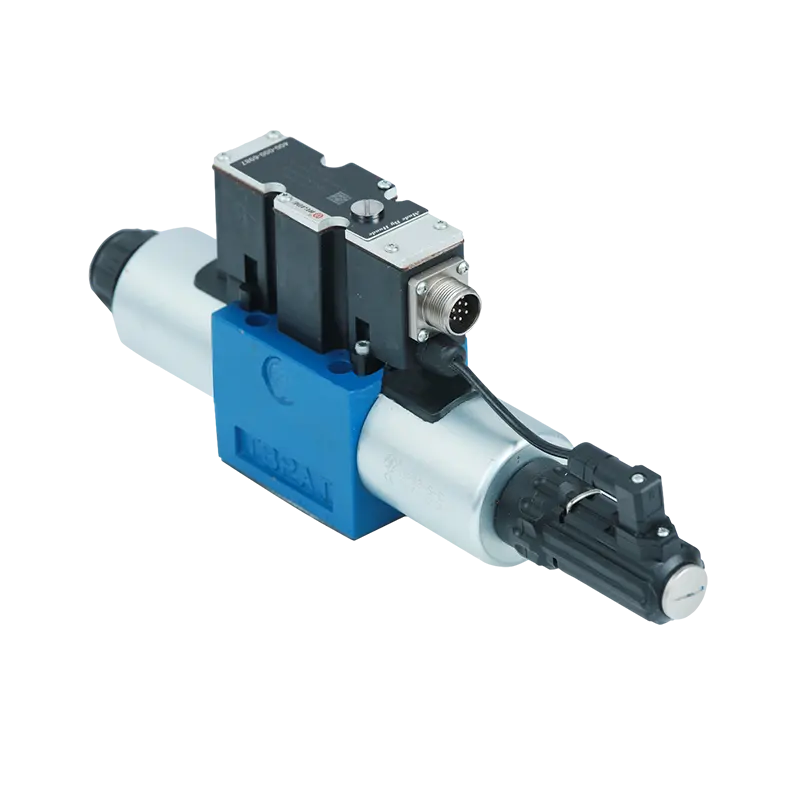

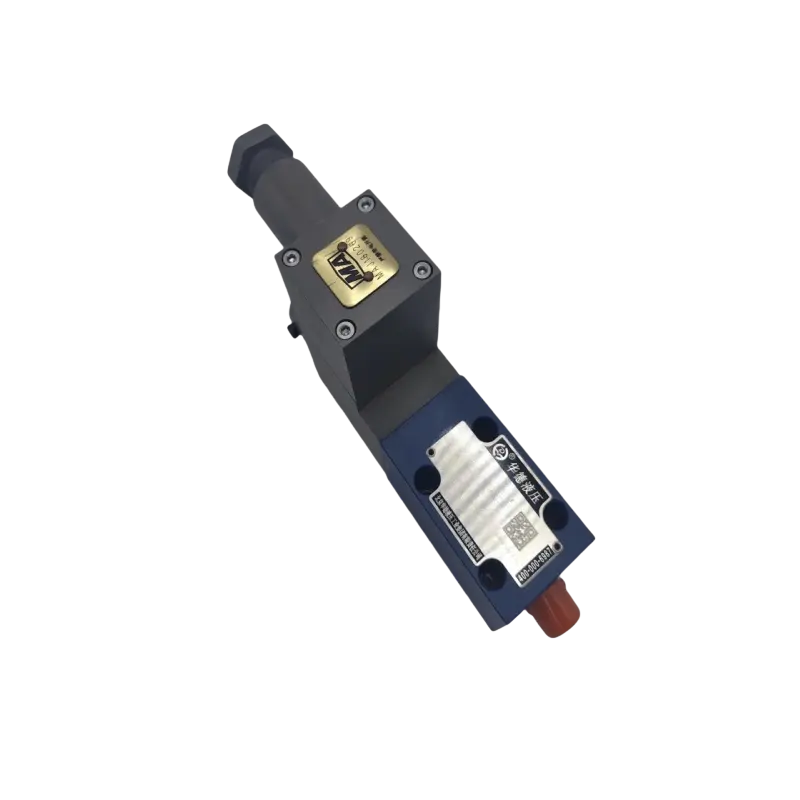

3. شیرهای متناسب و سروو (قهرمانان فناوری پیشرفته)

اینها مانند کنترل های گوشی هوشمند هستند – به سیگنال های الکترونیکی پاسخ می دهند و می توانند برای عملکرد دقیق برنامه ریزی شوند.

Постигнат краен дебит

- توسط سیگنال های الکتریکی کنترل می شود

- می تواند نرخ جریان را در میلی ثانیه تغییر دهد

- بسیار دقیق (در حدود 3-5٪ دقت)

جایی که آنها را پیدا خواهید کرد:

روش های کنترل جریان: سه راه برای کنترل سرعت

روش 1: کنترل کنتور

کاری که انجام می دهد:جریان ورودی به سیلندر هیدرولیک را کنترل می کند

بهترین برای:زمانی که به کنترل دقیق برای بارهای معمولی نیاز دارید

به آن فکر کنید مانند:کنترل سرعت پر کردن سطل

روش 2: کنترل خروجی متر

کاری که انجام می دهد:جریان خروجی از سیلندر هیدرولیک را کنترل می کند

بهترین برای:بارهای سنگینی که ممکن است «فرار شوند» (مانند پایین آوردن یک وزنه سنگین)

به آن فکر کنید مانند:کنترل سرعت خالی کردن سطل

روش 3: کنترل دور زدن

کاری که انجام می دهد:مایع اضافی را به جای سیلندر به مخزن می فرستد

بهترین برای:سیستم های کم مصرف

به آن فکر کنید مانند:داشتن یک زهکش سرریز که از پر شدن بیش از حد جلوگیری می کند

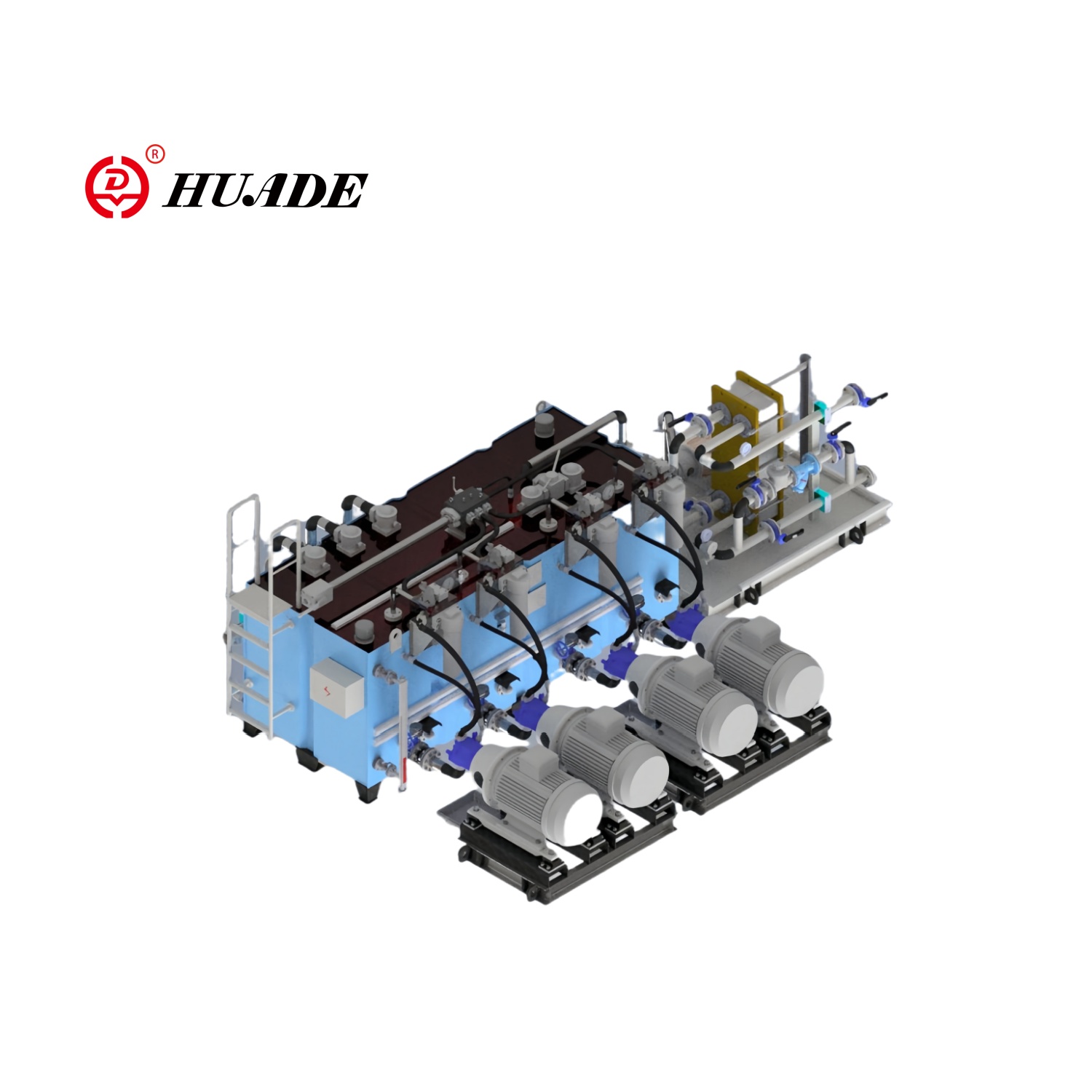

کاربردهای دنیای واقعی: جایی که این شیرها را پیدا خواهید کرد

تجهیزات ساخت و ساز

- بیل مکانیکی:سرعت و دقت حفاری را کنترل کنید

- جرثقیل ها:از بلند کردن و پایین آمدن صاف و ایمن اطمینان حاصل کنید

- بولدوزرها:مدیریت حرکت تیغه برای درجه بندی دقیق

تولید

- ماشین های CNC:می تواند نرخ جریان را در میلی ثانیه تغییر دهد

- قالب گیری تزریقی:کنترل جریان پلاستیک برای محصولات سازگار

- خطوط مونتاژ:چند قسمت متحرک را همگام کنید

حمل و نقل

- هواپیما:عملیات ارابه فرود و کنترل پرواز

- کشتی ها:سیستم های فرمان و حمل بار

- قطارها:سیستم های ترمز و عملیات درب

اقلام روزمره

مشکلات و راه حل های رایج

علائم:

ماشین گاهی اوقات سریع حرکت می کند، گاهی اوقات کند

علل:

- مایع هیدرولیک کثیف

- قطعات سوپاپ فرسوده

- نوع سوپاپ اشتباه برای کار

راه حل ها:

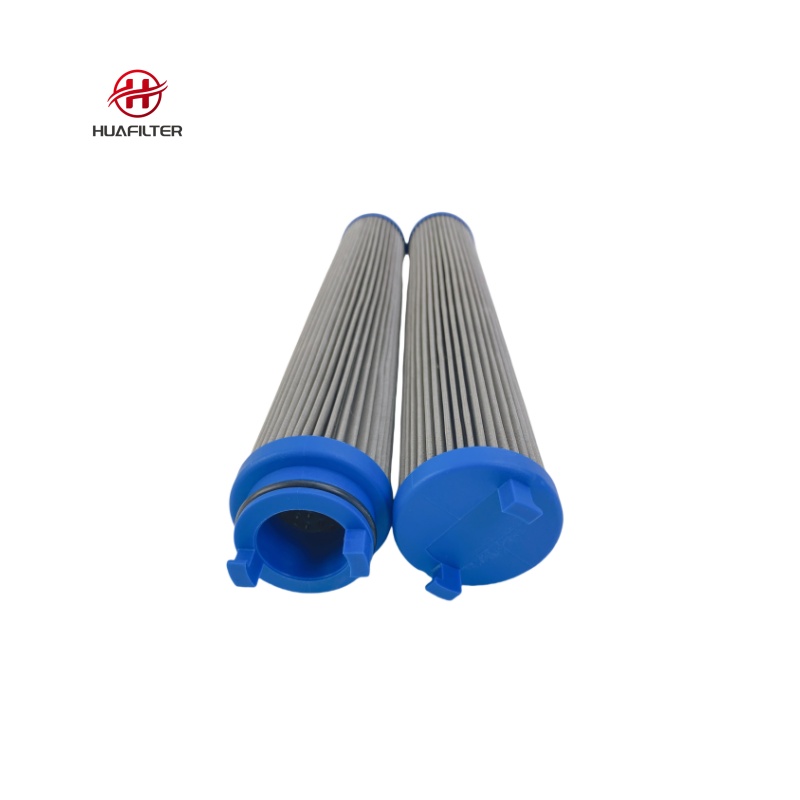

- روغن و فیلترهای هیدرولیک را تعویض کنید

- مهر و موم و قطعات فرسوده را تعویض کنید

- ارتقاء به شیر جبران فشار

علائم:

مایع خیلی داغ می شود، سیستم خاموش می شود

علل:

- دریچه محدودیت بیش از حد ایجاد می کند

- گردش ضعیف مایعات

راه حل ها:

- تنظیمات سوپاپ را بررسی کنید

- بهبود سیستم خنک کننده

- در صورت نیاز از شیر بزرگتر استفاده کنید

علائم:

تجهیزات تقریباً شروع و متوقف می شوند

علل:

- باز و بسته شدن شیر خیلی سریع

- هوا در سیستم

- سیال ویسکوزیته نامناسب

راه حل ها:

- زمان پاسخ سوپاپ را تنظیم کنید

- هوا را از سیستم خارج کنید

- از نوع مایع صحیح استفاده کنید

می تواند نرخ جریان را در میلی ثانیه تغییر دهد

- نظارت بر دمای سیستم

- به صداهای غیرعادی گوش دهید

- نشت مایع را بررسی کنید

- سطح مایعات را بررسی کنید

- اتصالات را بررسی کنید

- سطوح خارجی را تمیز کنید

- پاسخ شیر تست

- وضعیت فیلتر را بررسی کنید

- گزارش های فشار سیستم را بررسی کنید

- سیال هیدرولیک را تعویض کنید

- دریچه های فرسوده را بازسازی یا تعویض کنید

- بازرسی سیستم حرفه ای

انتخاب شیر مناسب: راهنمای خریدار

نیازهای خود را در نظر بگیرید

برای کاربردهای ساده:

- دریچه های گاز اولیه

- هزینه کمتر

- نگهداری آسان

برای بارهای متغیر:

- شیرهای جبران کننده فشار

- عملکرد قابل اطمینان تر

- هزینه اولیه بالاتر اما ارزش بلند مدت بهتر

برای کارهای دقیق:

- شیرهای پروپورشنال یا سروو

- بالاترین دقت

- گران ترین اما برای کاربردهای حیاتی ارزشش را دارد

مشخصات کلیدی برای بررسی

با ظرفیت پمپ خود مطابقت دهید

باید فشار سیستم شما به اضافه حاشیه ایمنی را کنترل کند

محیط عملیاتی خود را در نظر بگیرید

چقدر سریع به تغییرات واکنش نشان می دهد

کنترل چقدر باید دقیق باشد

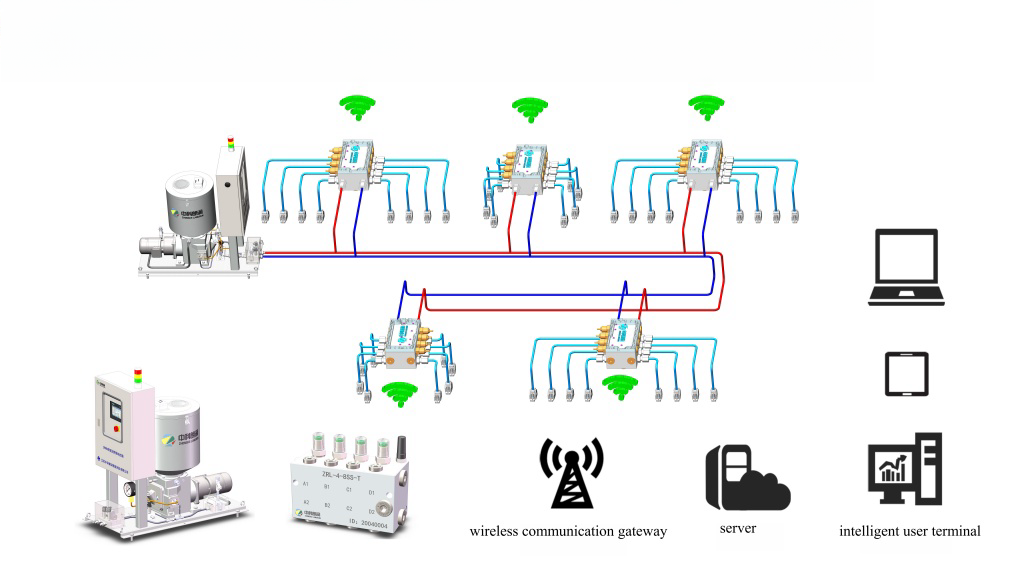

آینده کنترل جریان هیدرولیک

دریچه های هوشمند در حال آمدن هستند

شیرآلات مدرن با ویژگی هایی مانند:

تمرکز بر بهره وری انرژی

طراحی های جدید بر روی موارد زیر تمرکز دارند:

رشد بازار

بازار شیرهای هیدرولیک در حال رونق است و انتظار می رود به آن برسد73.8 میلیارد دلار تا سال 2032Бізді таңдау себептері:

- توسعه زیرساخت

- اتوماسیون کارخانه

- پروژه های انرژی های تجدیدپذیر

خوراکی های کلیدی

- شیرهای کنترل جریان هیدرولیک مانند- 24/7 қорғауды қамтамасыз етеді, тіпті оларданکه جریان سیال را برای کنترل سرعت ماشین تنظیم می کند

- سه نوع اصلی وجود دارد: دریچه گاز ساده، دریچه های فشاری و الکترونیکی

- آنها همه جا هستند: از سایت های ساختمانی گرفته تا ترمزهای ماشین شما

- نگهداری مناسب استحیاتیبرای عملیات قابل اعتماد

- نوع مناسب را بر اساس نیازها و بودجه خاص خود انتخاب کنید

- آینده هوشمند و کارآمد با دریچه های متصل و خود نظارتی است

نتیجه گیری

شیرهای کنترل جریان هیدرولیک ممکن است اجزای کوچک و ساده ای به نظر برسند، اما قهرمانان گمنام ماشین آلات مدرن هستند. آنها عملکرد دقیق و قابل اعتماد همه چیز را از تجهیزات ساخت و ساز غول پیکر گرفته تا روبات های جراحی ظریف ممکن می کنند.

درک نحوه عملکرد این شیرها به شما کمک می کند تا از شگفتی های مهندسی اطراف ما قدردانی کنید و هنگام انتخاب، نگهداری یا عیب یابی سیستم های هیدرولیک تصمیمات بهتری بگیرید.

خواه دانشجویی باشید که در مورد هیدرولیک یاد میگیرد، تکنسینی که روی تجهیزات کار میکند، یا کسی که به سادگی کنجکاو در مورد چگونگی کار کردن چیزها هستید، شیرهای کنترل جریان هیدرولیک نمونهای عالی از این هستند که چگونه اصول ساده میتوانند راهحلهای پیچیده و مفید ایجاد کنند.

دفعه بعد که یک بیل مکانیکی با عملکرد صاف یا یک ماشین کارخانه ای با کنترل دقیق را مشاهده کردید، متوجه خواهید شد که یک شیر کنترل جریان هیدرولیک در پشت صحنه کار می کند و به آرامی اطمینان حاصل می کند که همه چیز درست کار می کند.